20. 産業・化学機械と安全

20・1 化学プラント,化学プラントエンジニアリング

20・1・1 業界の現状

今年,東日本大震災から5年が経過した.あの日以降,国,地方自治体,企業,国民個人レベルで安心・安全な社会の実現に向けて,様々な取り組みが始まっている.国土交通省は2013年を「社会資本メンテナンス元年」と位置づけ,2015年までの3か年にわたる戦略的・計画的な社会インフラのメンテナンスを実施している.総務省消防庁は震災後には,東日本大震災における危険物施設の地震・津波対策のあり方に係る検討,2013年東日本大震災を踏まえた危険物施設の震災等対策のあり方に関する検討,2015年屋外タンク貯蔵所の耐震安全性に係る調査検討会等を実施している.民間企業でも石油プラント,石油化学プラント等各社が震災に強いプラントへの改造や新築建設を行っている.このような背景を見ると,今後増々プラントエンジニアの役割が重要となってくる.最近では,「メンテナンス」の他に「レジリエンス」という言葉を耳にする.レジリエンスは「弾性力」「復元力」という意味の英語である.我が国でも震災以降頻繁に使われるようになってきた.工学の分野においても「レジリエンス・エンジニアリング」という分野が発展している.この分野の研究者である芳賀繁先生[1]によるとレジリエンス・エンジニアリングの考え方の新しい点の一つは,人間をシステムの安全性を脅かす要素と考えるのでなく,本質的に危険なシステムをなんとかやりくりして,効率性,生産性,コストカットの圧力とも折り合いをつけながら,安全に運転(治療,看護,運行,運航,操業,運営)している存在と捉えていることである.

人間の能力はまた,想定外の事象が起きた時に,システムを安全に,あるいは少なくとも被害を最小限にとどめて事態を収束させるよう臨機応変に対応するときにも発揮される.したがって,レジリエンス・エンジニアリングの「エンジニアリング」の語は,日本語の「工学」から連想される狭い意味ではなく,「創ること」「工夫すること」というニュアンスを含んでいることが重要なことである.これからプラントエンジアリングという分野を仕事に選ぶ若者達は,プラントを「造る」という本来の仕事と共に「メンテナンス」「レジリエンス」の考えも持ち合わせた技術者として活躍してもらいたい.

20・1・2 食の安全を担う食品機械

食の安全は人が生きるための必須条件であるが,その安全を脅かす食品事故が収まることはない.近年は流通の発達,大規模な生産体制,多品種生産体制が中心となり,生産設備は複雑化,自動化が進んできている.このような状況下で起こる食品事故は大きくなりやすく,いったん事故が起これば食品企業の存続までも脅かす損害となって来ている.食品事故の原因は故意による事件と言えるものもあるが,人の管理不備,機械の管理不備,機械設計不備の問題が少なくない.数千種類を越える加工食品に対応する生産機械は機能技術面での進歩を遂げてきたが構造が複雑化した分,衛生技術面での工夫が追いついてきていないように思える.食品機械は安全衛生面を最重要視しなければならないが60~70年前に欧米より日本に導入されて以来現在まであまり進歩がみられていないように思える.

食品機械の重要技術は食の安全を保証する衛生技術が第一である.その衛生技術とは洗浄殺菌技術と言える.近年,機械の洗浄技術は生産設備の自動化に伴いCOP(分解手洗浄)からCIP(設備を分解することなく洗浄する定置洗浄)に移行してきており更なるスキルアップが求められてきている.

食品機械の衛生設計技術について

食品設備の汚れは主に食品生産工程の食品残渣である.汚れの除去(洗浄殺菌)は物理的,化学的,熱的力の複合作用にて実現されている.しかし洗浄技術は多岐にわたる条件に左右され,理論解析することが非常に困難な問題であり,研究者の数も少ない.現在の食品現場においては実際の汚れにたいする実証実験により,設備の衛生状態を維持している.

しかし全ての汚れに対し,食品機械に完全な洗浄を期待することは不可能である.その理由は洗浄が物理的,化学的,熱的の複合作用で成立しているからに他ならない.

食品機械に課された課題は物理的力の要求項目をより満たすことである.その要求項目(洗浄技術)は洗浄液による必要なせん断力を機械接液内部全てにわたって働かせることである.CIPの場合のせん断力は洗浄液の流速に置き換えられる.すなわち洗浄を妨げる場所(洗浄の死角)は洗浄液の流れが淀む場所となる.すなわち単純な構造がベスト.

洗浄は図1のように3つの段階で進行していく.

1次洗浄期:汚れ部分を引き剥がし除去する

2次洗浄期:機械内表面に付着した汚れを除去する

3次洗浄期:機械内部の死角と言われる部分に付着した汚れを除去する

食品機械設計のヒントは3次洗浄期の時間を短縮することにある.食品機械は開発の余地が残されている分野ともいえる.斬新な発想を持つ技術者が望まれている分野である.

20・1・3 再生可能エネルギー関連

再生可能エネルギーは,エネルギー自給率の向上に寄与するだけなく,CO2削減の効果も期待されている.2014年の時点において,日本の年間発電電力量に占める再生可能エネルギーの割合は12.2%(うち水力9.0%)であり,2030年までには再生可能エネルギーの割合を22~24%程度まで最大限に導入する方向で検討が進められている.再生可能エネルギーの大量導入の課題については,コストの低減,そして,自然条件による出力の大きな変動への対応が挙げられている.

大量の再生可能エネルギーを季節や場所を問わず効率的に利用するための技術として,太陽光発電や風力発電などで得られる電気エネルギーを化学エネルギーの貯蔵・輸送の担体となるエネルギーキャリアに変換する技術が挙げられる.地球上に豊富に存在する水と再生可能エネルギーから製造できる水素(以下,CO2フリー水素)は代表的なエネルギーキャリアであり,国内外において水素の貯蔵技術と輸送技術の開発が進められている.また,製造されるCO2フリー水素利用のための機器(燃料電池自動車,水素燃焼タービンなど)の技術開発も進められており,水素の貯蔵・輸送・利用に関する要素的技術開発の現況と展望については,日本機械学会誌2016年4月号特集記事を参照されたい.

CO2フリー水素のサプライチェーンの構築については,2010年後半からエネルギー総合工学研究所に設置された研究会(2015年度から「CO2フリー水素普及シナリオ研究会」)で,グローバルな水素サプライチェーン構築の実現に向けた関連要素技術開発の評価とシナリオ検討が行われている.2040年頃をターゲットとしたCO2フリー水素供給システムの確立に向けて,再生可能エネルギーの活用については,その利用量が一次エネルギーの総量に対して微々たる現状を鑑みれば,長期的視点に立ったシステム開発・実証検討が必要とされる.そこで,CO2フリー水素の本格的な大量導入に向けた水素サプライチェーン構築のシナリオ検討において,褐炭などの低品位炭,原油・ガス田随伴ガスなどの未利用エネルギーの利用に目が向けられている.未利用エネルギーからのCO2フリー水素製造システムを導入した水素サプライチェーンの構築を進めるためには,未利用エネルギー源の規模,偏在,質の多様性等へ対応しうる水素製造システムと,有機ハイドライドなどの水素エネルギーキャリアによる水素貯蔵・輸送システムの確立が必要とされる.

このようにCO2フリー水素のサプライチェーン構築の実現に向けて,現在,国内の企業・大学・公的研究機関において,これまでの大規模な石油化学プラントで実用化されている水素製造技術に関する知見に基づきながら,エネルギー源の規模や偏在などに対応しうる新たな分散型システムの研究開発が進められている.さらに,供給エネルギー量の時間的変動や質の多様性などに対応しつつ運用効率最大化できるオペレーション技術の進展が期待されている.

20・2 産業機械

20・2・1 業界の現状

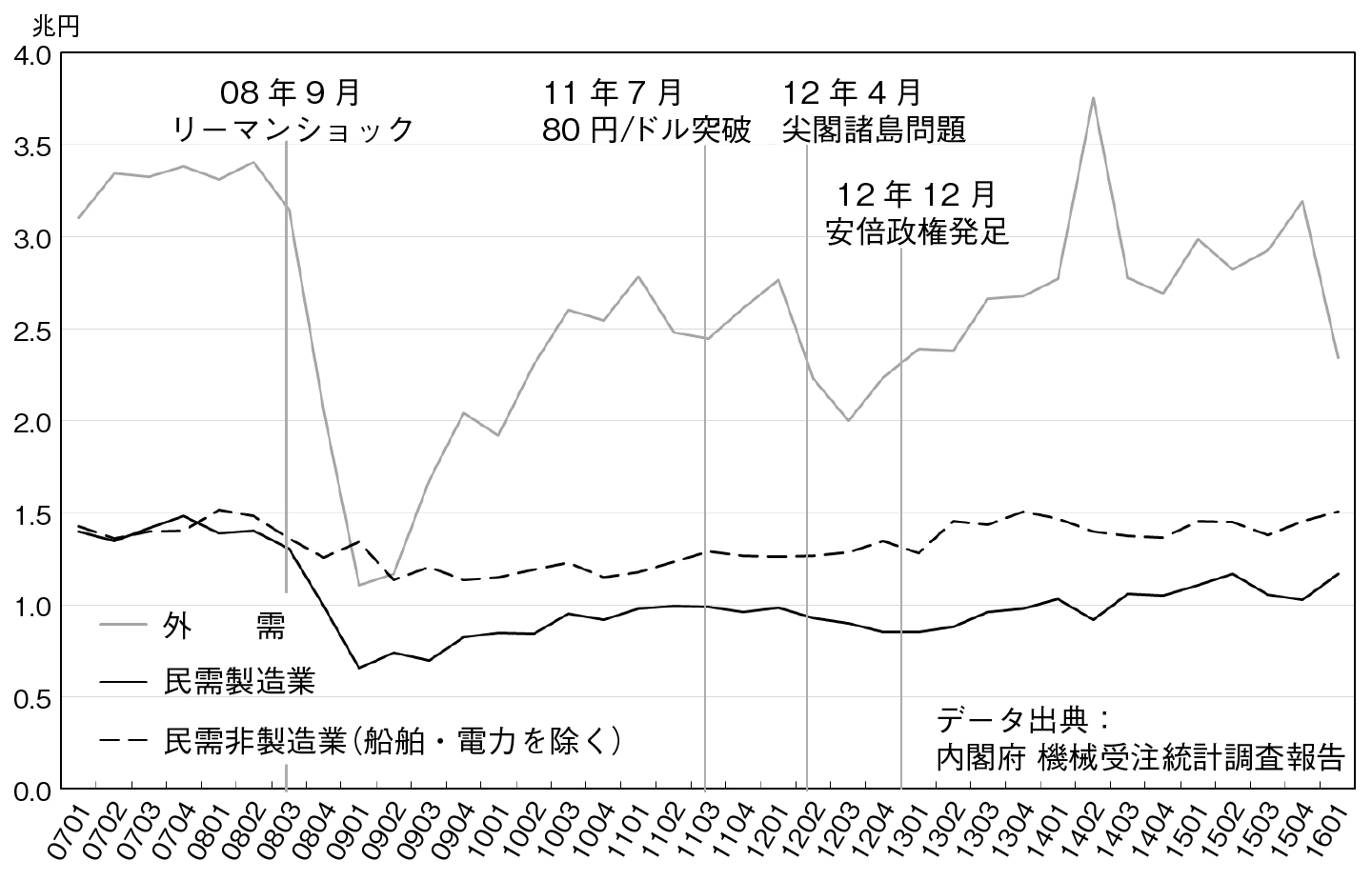

内閣府の2016年1月(最新)機械受注実績報告は,「機械受注は,持ち直しの動きがみられる」である.昨年の現状報告同様,図2に同HPの統計データをグラフ化したものを示す.設備投資に先行する機械受注は,今後も緩やかながら増加基調を辿ると予想している.一方,アジア新興諸国等の海外経済の先行き不安が続いており,我が国輸出の本格的な回復には,今しばらく時間がかかることも予想される.

このような中,我が国においては人手不足に対応した,さらには強い経済を生み出すためにも,人材開発,先端的な研究開発等を進める必要性がある.例えば,IoT等の新しい技術の活用により,生産性を高め,新たな収益源を創出することである.生産現場や経営の状態の見える化により,改善が容易になり,さらには,データを起点とした新たな製品やサービスが創出されることが期待される.

このような新しい技術の開発は勿論のこととして,既存技術についても時代のニーズに即した形で適用することにより,新しい価値を見出すことも重要である.国内外の機械需要の維持・増加の継続のためにも,部門としても,国内・国際的な安全,保全,保守基準などの技術で産業機械の付加価値向上の推進を担っていく必要があると考えている.

20・2・2 建設・鉱山機械

(一社)日本建設機械工業会統計の統計によると,2015年暦年の建設機械の出荷金額は2兆3 129億円(対前年比5.3%減)となり,総合計で減少した.内訳では,内需は安定した建設投資や震災復興需要があるものの排ガス規制の生産猶予期限終了に伴う旧型機需要の反動減により1兆68億円(対前年比1.1%減)で,減少となった.外需は,北米向けの住宅建設が堅調なものの,鉱山やエネルギー関連が低調に推移することに加え資源開発国向け,アジア,中国向けの需要の減少により外需全体として1兆3 060億円(対前年比8.3%減)と減少した.

2016年の内需は,東京五輪等の官民の建設投資や震災復興による需要が継続すると見込まれるが,前述の排ガス規制の生産猶予期限終了に伴う旧型機需要の反動減によりマイナス要因の影響が予想される.2016年の外需は,北米は堅調に推移すると見込まれるが,中国や他の地域の需要回復は見込めず,市場全体としては減少すると予想される.

建設・鉱山機械の需要は当面大幅な改善を見込めない状況下においてメーカー各社は,技術トレンドである「環境対応」と「ICT(Information and Communication Technology)活用」に注力している.環境対応では日本,北米,欧州で2014年から順次適用が始まっている新排出ガス規制適合車の市場導入が拡大している.その一方で燃料品質に差のある排ガス規制地域外でも故障せず稼働可能な新排出ガス規制適合車の中古車市場への対策が各社の課題である.燃費改善にも力を入れており,2008年から商用化されたハイブリッド建機も各社独自の回生機構を搭載したモデルが導入されている.

ICT活用では,国土交通省が2015年12月に発表した「i-Construction」により急速に普及が見込まれる分野であり各社がUAVやGPS,GNSS等を用いた測位システムと機械の位置や姿勢の3次元情報を用いた新たなソリューションビジネスの提案がトレンドである.これまでの車両管理に加えてICT建機を活用した施工現場の管理への応用が今後もメーカー各社で進むと思われる.ICT活用の具体的な例としては「スマートコンストラクション」に代表される2015年2月から日本で開始した建設現場の課題解決のためのソリューション事業で2015年9月からサービスを始めたクラウドプラットフォーム「KomConnect」とICT建機に新たに搭載した「ステレオカメラ」により施工現場の全エリアを3次元データで掌握し,あらゆるモノがICTでつながる建設現場の「IoT(Internet of Things)」の実現により施工全体の安全と生産性向上に貢献している事例があげられる.

20・2・3 小型船舶の安全対策

海上を航行する船舶は,総トン数が20トン未満の小型船舶と,それ以上の大型船舶に分類される.小型船舶には身近なボートやヨットが含まれるが,近年では,マリンスポーツの普及に伴い,水上オートバイが関連する海難・事故が増加の傾向にある.

なお,このような小型船舶を操縦するためには,小型船舶操縦士免許が必要である.免許は,ボート・ヨット用の「一級」及び「二級」,水上オートバイ用の「特殊」の3つに区分されており,級の違いは操縦できる範囲の違いとなっている.具体的には,二級は海岸から5海里以内に制限されるが,一級は無制限となる.ちなみに,総トン数20トン以上の大型船舶を操縦するには,海技士の国家資格が必要となる.

本稿では,小型船舶の事故発生状況と事故の原因,さらに事故防止に向けた近年の取り組みについて紹介する.

海上保安庁[1]が平成27年に把握した船舶事故隻数は,対前年比1%減の2 137隻であった.うち死者・行方不明者数は対前年比52%減の48名であった.いずれも平成13年以降で最も少ない数となっている.一方,これらの船舶事故を船舶種類別にみると,小型船舶による事故が75%を占めており,その中でもプレジャーボート(935隻)の事故が最も多い.また,小型船舶による事故の種類は,「機関故障」,「燃料欠乏」,「バッテリー過放電」など,日頃の点検によって未然に防げる事故が全体のうち約2割,そのほか「衝突」が全体の約2割を占めている.

このような小型船舶の事故の現状を鑑み,現在,国土交通省をはじめとして,小型船舶の事故を減らす取り組みが進められつつあるので下記の通り紹介する.これらの対策が,小型船舶の利便性と安全性の向上につながることが期待される.

船舶職員及び小型船舶操縦者法施行規則の一部改正

従前から小型船舶操縦者が遵守すべきものとして法定義務化されていた「発航前の検査義務」及び「見張りの実施義務」について,当該遵守事項の違反者に対し,新たに違反点数が付されることとなった[2].

ライフジャケットの着用率向上に向けた周知啓発

国土交通省と水産庁が,小型船舶におけるライフジャケットの着用義務範囲を拡大するという施策の方向性を決定した[3].

スマートフォンを活用した小型船舶事故の防止

スマートフォンの位置情報から船舶同士の位置を知ったり,メッセージや電話によって他船との通信手段を確保したりするなど,スマートフォンを活用することにより,費用負担を抑えた安全対策が可能[4].

20・1・1の文献

- [ 1 ]

- レジリエンス・エンジニアリング:インシデントの再発予防から先取り型安全マネジメントへ, 芳賀 繁, http://www2.rikkyo.ac.jp/~haga/files/qsh2012_resilience.pdf.

20・2・3の文献

上に戻る