15. 設計工学・システム

15・1 総論

設計工学・システム部門(以下,本部門)は,設計工学とシステム工学が統合・融合された分野横断的色彩が強い部門組織である.本部門が対象とする分野及び領域は,設計学・設計方法論・設計知,最適設計,製品開発・情報管理,設計組織,サービス工学,システム工学,ヒューマンインタフェース,感性工学,人工物工学など,極めて広範囲にわたっている.とくに,人が幸せな気持ちになるのを支援する技術,感性や感動など価値を飛躍的に向上させるDelight設計,魅力価値設計技術は,豊かで質の高い生活を支える生活基盤技術であり,システムエンジニアリング技術,デジタルエンジニアリング技術とともに,本格的な設計工学・システム技術として産業分野への展開が期待されている.

2015年度における本部門の活動については,まず年次大会において,部門単独セッションとして「ヒューマンインタフェース」,他部門との合同セッションとして「感性設計と脳計測」,「1DCAEの新展開」,「交通機関の安全安心シミュレーション」,「解析・設計の高度化・最適化」のオーガナイズドセッション5件,基調講演1件,先端技術フォーラム2件,ワークショップ3件を実施し,活発な議論,意見交換がなされた.第25回設計工学・システム部門講演会は,信州大学長野(工学)キャンパスにて9月23日から25日にかけて開催された.発表件数は,130件,参加者数189名であった.また,特別講演3件,オーガナイズドセッション・一般セッション15件,ワークショップ3件及びD&Sコンテストが企画実施された.オーガナイズドセッションにおいて,「設計と最適化」,「デジタルエンジニアリング」などの講演数が増加し,盛大な講演会であった.

国際的な事業としては,日中韓の国際会議であるThe Asian Conference on Design and Digital Engineering(ACDDE2015)を本部門主催で,11月4日から6日にかけて北九州市国際会議場にて開催された.主として日本,中国,韓国より設計工学とデジタルエンジニアリングの分野の研究者120名が集まり,計80件の講演発表と3件のキーノート講演が行われた.また,日韓のワークショップである国際会議Asia Design Engineering Workshop(ADEWS 2015)が10月29日から30日にかけて香港理工大学・設計学院で開催された.東アジアを中心に設計研究に携わる研究者40名が集まり,4件の基調講演と34件の一般講演,7件のデザインコンテストの発表が行われた.さらに,日本とマレーシアの学術交流の場となるThe 4th International Conference on Design and Concurrent Engineering(iDECON2015)が9月6日から7日に徳島県の阿波観光ホテルで開催された.日本機械学会・設計工学システム部門と生産システム部門の共同企画による行事として57名の参加があり,2件の基調講演,パネルディスカッション及び47件の一般講演発表が行われ,活発な議論がなされた.

高度メディア社会,超高齢社会という急激な社会構造の変革の中で,第4次産業革命「インダストリー4.0」等の技術革新など,世界に先駆けて新たな価値を創造し,イノベーションを生み出すシステムづくりは,本部門の得意とする重要な分野であり,研究会,講演会の開催等,活発な事業活動を展開している.本部門の存在価値がますます高まっている.

15・2 最適設計

最適設計の各研究分野では,日本機械学会を構成する材料力学等の主要な4力学分野等における「縦軸」の個々の技術の成果を結びつけてシステムとして融合する「横串」の仕組みを具体的に提供し,確固たる成果をあげ始めている.これにより2015年9月に信州大学で開催された第25回部門講演会におけるOS「設計と最適化」では33件の多様な研究成果が報告され,高いレベルでの最適設計への関心が続いている.

2015年6月に開催された第11回構造及び複合領域最適化世界会議(11th World Congress of Structural and Multidisciplinary Optimization,WCSMO-11)における動向からも,世界的にも同様の傾向があることを理解することができる.この会議は世界の関連する研究者が2年に一度集まる最適設計分野で最も権威のある会議の一つであり,今回は317件の口頭発表と,26件のポスター発表があった.特に今回は開催地がオーストラリア・シドニーということもあって,発表の半数以上は,中国,韓国,日本,オーストラリアの4カ国からであったが,アジア,オセアニア地域でも急速に最適設計が受け入れられている様子がみてとれる.今回の会議でも発表の半数以上は形状最適化・トポロジー最適化などの構造最適化に関するものであった.構造最適化の適用範囲は多岐にわたり,構造力学分野においては弾塑性問題や応力制約充足問題といった極めて複雑な問題が取り扱われていたり,電磁気,電磁波,音響,流体などの多様なフィジックスへの展開がみられる他,弾性波と音響の連成問題や,熱流体連成問題などのマルチフィジックス問題への適用や,ミクロレベルおよびマクロレベルの材料設計を行うマルチスケール最適化,複数種類の材料を用いてより性能の高い構造物を導出するマルチマテリアル設計等,多様な問題が議論の対象となっている.これらの話題のうち,特に動的な問題では,勘と経験に基づく試行錯誤的設計では到達が不可能そうな形状が最適設計技術により導き出されることが指摘されており,今後もこれらの領域のデバイスに対して構造最適化を用いることで大幅な性能向上が期待される.

最適設計における不確定性の考慮法も,この会議において継続的に議論される話題の一つである.不確定性を考慮した最適設計を行うためには,不確定な変数の分布パラメータを正確に予測する方法,さらには,その予測のもとで最適解を求める方法の確立が必要である.近年では,少ないデータからパラメータを出来るだけ正確に予測することを目的として,特に前者の話題が増加している.また新しい話題として,単純化モデルを用いた際の数値解析の精度(Fidelity)に関する不確定性の取り扱いに関する問題も,モデルベース設計との関連から話題となっている.開発・設計プロセス中の異なる粒度間において,このような不確定性をシステムレベルでマネジメントする必要性が指摘されている.

また,形状・トポロジー最適化に関連して付加製造技術(Additive Manufacturing)のセッションが設けられたことも今回の会議の大きな注目点である.構造最適化により導出される構造は極めて性能が高い一方で,しばしば従来の製造法では成形が困難な複雑な形状をもつことが一つの課題であった.付加製造技術は複雑な形状をもつ構造物でも成形が可能という特徴を持つため,極めて性能の高いデバイスが具体的に成形可能となると期待されている.この新しい製造法のポテンシャルを最大限に引き出すDfAM(Design for Additive Manufacturing)のツールとしても,構造最適化は今後も引き続き重要な研究テーマでありつづけるであろう.

15・3 サービス工学

サービス工学は,工学的視点から製品機能と人的行為を同等・複合的に設計対象として価値を創造することを目的としたもので,設計方法論や分析などの研究が進められている.経営やマーケティング,設計,情報処理など分野を広く扱う研究のため,研究領域の俯瞰と注力すべきテーマの指針を示すべく,体系的な整理が継続的に行われている.

2014年7月に経済産業省から公開された「平成25年度産業技術調査事業(サービス工学分野技術戦略マップブラッシュアップ事業)報告書」では,サービス工学分野の共通理解に向けて,最新の研究体系が示された.この報告書では,サービス工学技術を,①戦略立案支援技術,②顧客接点技術,③データ基盤技術の領域に分類している.顧客設計技術は,観測,分析,設計,運用の観点で構成する.この新しい技術マップでは,サービス工学最適設計ループの観測,分析,設計,適用のフェーズ構成を元に,日常業務のオペレーションと,サービスの戦略策定の2種類に分け,基盤としてのデータ活用と戦略策定の視座を加えている.この拡張により,新しい事業モデルを検討する際の思考フレームワークや概念モデルに関する技術を取り込み易くしている.

戦略策定の視座には,例えば製造業がサービス型事業を取り込むに当たり,自社のバリュープロポジションの検討や,最適な事業計画を決定する技術がある.顧客接点に関する視座には,戦略策定支援技術で決定した事業モデルや計画を設計(改善),適用(実践)し,事業継続のための観測,分析技術がある.データ基盤に関する視座には,データ分析に基づくIT基盤技術がある.この研究体系の中で,優先すべき研究テーマが示されている(表1).

日本機械学会設計工学・システム部門では,サービス工学を一つの研究領域として,議論を進めている.同部門の過去3年間の学術講演会(D&S2013,D&S2014,D&S2015)では,サービス工学に関して,ステークホルダと参加型設計,設計方法論,サステナビリティ,メンテナンス,提供プロセス・リソース・アセット,リソース・アセットマネジメント,タイムアクシスデザイン,ライフサイクル設計のセッションが組まれた.このトピックから分かるように,設計工学・システム部門では,サービス提供に関わるステークホルダとの共同設計やアセットを用いた設計方法論からのアプローチが強いことが特長である.2015年の研究発表では,コンテキストに着目したサービス設計研究が進み,タイムアクシスデザインおよびライフサイクル工学など,将来に渡って価値を提供し続ける設計技術との関係が強まっている.

前述の優先すべき研究テーマとの対応では,「既存の事業とサービスとの融合による相乗効果のモデル化」「PSSビジネスモデル」との関連性が高い.この相乗効果のモデル化とPSSに重点をおいた研究は,他の関連学会でのトピックにもなり.例えば2012年10月にサービス産業からの要請を受けて発足したサービス学会などで,研究発表の交流も進んでいる.データ分析やマーケティングに関わる学会との交流を通じ,設計工学・システム部門のサービス工学研究のアプローチは,更に深みを増して発展を続けている.

15・4 ヒューマンインタフェース・感性設計

人と機械の接点であるヒューマンインタフェースは,製品設計において重要な要素である.また,その適用範囲も拡大しつつある.ユーザーにとって使いやすく,わかりやすい操作系を実現するユーザビリティの設計だけでなく,使用の快適性や楽しさといった感性や感情を伴う経験を提供することも,インタフェース設計の重要な課題となってきている.品質の三分類に当てはめると,人にとって安全で(当たり前品質),使いやすい(一元品質)だけでなく,喜びをもたらす魅力品質を伴ったヒューマンインタフェースが求められているといえる.魅力品質を設計する方法論の一つとして,感性設計がある.感性設計は,ユーザーの感覚や感性に評価を依存する感性価値の設計である.感性設計を行うためには,感性を物理的な設計要件として記述する必要があり,そのための方法論や手法が盛んに研究されている.本部門講演会においては,オーガナイズドセッション「感性と設計」および「ヒューマンインタフェース・ユーザビリティ」にて,例年活発な発表および議論がなされている.2015年度は,「ヒューマンインタフェース・ユーザビリティ」のセッションにおいて身体性,ユニバーサルデザイン,新しい操作系の設計に関する8件の発表があり,活発な議論が成された.また,2015年度の日本機械学会年次大会(北海道)において,本部門と機素潤滑設計部門との合同で「感性設計と脳計測」と題したセッションが企画され,5件の発表と参加者による活発な議論がなされた.とくに,近年急速に発展しつつある脳計測技術を用いた研究発表が増えており,その計測方法も,脳波,近赤外分光法(NIRS),fMRI(Functional Magnetic Resonance Imaging)など,それぞれの特徴を活かした多様なアプローチが取り入れられている.脳計測は,感性の定量評価としての期待も高いが,実際には主観報告,心拍・発汗などの生理計測,および行動などと組み合わせて用いられている.一方,脳反応自体を機械の操作信号として利用しようとするBMI(Brain Machine Interface)の研究も盛んであり,新しいヒューマンインタフェースとして注目されている.

海外に目を向けると,アメリカ機械学会(ASME)IDETC/CIEにおいてEmotional Engineeringのセッションが定着しつつあり,2015年8月にボストンで開催された同会議においては8件の発表があった.そのほか,Human Centered Design,Interaction and Interface,Human Modeling,Multimodal Interfaces for Engineering Designなど,ヒューマンインタフェースに関係するセッションが目立ってきている.

ところで,感性設計を始めとした魅力品質のための設計においては,機能設計に比べてその設計環境が十分整備されていない現状がある.このような状況と魅力品質に対する急速な要求を背景として,設計工学システム部門の主要メンバーが中心となり,内閣府戦略的イノベーション創造プログラム(SIP)の革新的設計生産技術において,革新的デライトデザインプラットフォーム技術の研究開発プロジェクトが進められている.デライトデザインプラットフォーム(DDP)は,魅力品質を構想設計に取り込み,詳細設計まで一気通貫で設計を支援する世界初の設計環境を構築する試みである.今後,DDPのような設計環境が実現し,産業界に普及することで,人々の琴線に触れるデライトな製品・サービスが多く創り出されると期待される.

15・5 設計教育

15・5・1 設計教育の対象範囲と現状

「設計」という言葉が示す範囲は幅広い.機械設計に限れば,その教育は各大学で熱心に取り組まれているものであるが,設計が示す範囲は機械のみに留まらない.例えば重要な機械の一つであると考えられる自動車を例に挙げれば,その設計に必要な知識や技術は以下のような広い範囲に該当するものと認識される.

- 基盤分野の範囲

- エンジニアリング・デザイン(機械工学,電気工学,ソフトウェア工学)

- インダストリアル・デザイン(ヒューマンインタフェース,審美性,人間工学)

- 設計プロセスごとの設計対象

- 戦略:製品ファミリ展開,プロジェクトマネジメント,リソース配置,知財戦略,経済性等

- 要件定義:市場調査,ニーズ発見,マーケティング,要求工学,プロトタイピング,等

- 構想設計:ブレインストーミング,機能設計,コンセプトスクリーニング,DfX,組合せ設計,1DCAE等

- 詳細設計:CAD,3次元配置最適化,制御最適化,等

- 検証改善:要素実験,応力解析,熱解析,衝撃解析,消費電力最適化,等

- 生産販売:コスト低減,規格化,モジュール化,品質工学,ロバスト設計,等

これら非常に幅広い範囲を,すべて網羅できる大学での教育プログラムは,時間や教育人材などの観点から現状では難しい.現在の大学教育でカバーできている範囲は,製図やCADなどの「設計されたものを表現する方法」や各種力学および制御などの「物理的にものを動かすための知識」が中心である.そのため,企業において製品設計を実施しながら,順次教育を行っているのが現状である.

15・5・2 設計教育における世界・産業界の動向

現状で網羅できていない範囲をどうするか,という点について,機械学会を中心とするアカデミアで様々な議論が行われている.本部門で特に重要であると認識され熱心に議論されているトピックは,1)イノベーション設計と,2)分野を融合する領域の設計の教育,に整理できると考えられる.

1)イノベーション設計においては,日本発のワイガヤ[1]についてSystems Design研究会を中心に議論を深め,産学連携のワークショップなどを通じて検討してきた.その結果米国スタンフォード大学において体系化されてきたイノベーション設計[2]と共通点が多いという発見があった.日本設計に固有の「すりあわせ」力の向上は,本分野における学術的関心事であり,熱心に議論されてきたトピックであったが,ワイガヤはその一つの有力な方法として再注目されており,有効性が認識されていること,それは日本だけでなく世界的な関心を集めていることも確認された.

イノベーション設計においては,PBL(Project Based Learning)による教育が有効であると考えられている.設計工学・システム部門では,国内外大学のデザインプロジェクトと連携しワークショップ等を実践した結果,イノベーション教育におけるPBLの重要さが再認識されている[3, 4].特に産業界においては,例えばPaper Bicycle Project [5]などを通じて,机上の知識のみならず,ものづくりに必要な知識が網羅的に身につけることができるという効果が指摘[5]されている.

2)分野を融合する領域の設計教育においては,機械力学や油圧・電気回路・制御など複数領域の統合シミュレーションを行う技術としてModelicaが発展し,学術的に大きな進歩があった.本部門では1DCAEという概念として整理し[6],2015年度は「1DCAE概念に基づくものづくり設計教育」として本部門が主催する講習会を第六弾まで行い,上流設計を支援する手法の教育に貢献している.

15・6 産業界における設計

筆者自身の経験とコンタクト範囲の関係から主に「自動車産業の動き」について言及し,「製造業の動き」の代表例としたい.

2008年のリーマンショック以降,元気を取り戻せない日本経済は今後の人口減少トレンドによりさらに厳しさを増すであろう.日本の製造業には試練の時代が続くものと思う.幸いにも直近の自動車産業は元気がある.海外で稼げるようになったからである.これは他の製造業のお手本になると感じる.しかし今後もさらに「新興国の追い上げ」への対処など,克服すべき課題は多い.これを凌がないと「日本の製造業の将来は無い」と言える.

この課題に対して日本の自動車メーカは,「需要のある国で作る」方向に進めざるを得ないとの認識で,従来以上に「製造の現地化」を加速している.さらに近年の新しい動きは「R&Dの現地化」である.新興国向けに廉価でかつ魅力的なクルマを作り出すためにはどうしても,現地で「現地の文化を感じて,商品を企画し,設計する」必要性が高い.そのためには「日本の設計技術」を「現地に伝授する」ことが不可欠である.「人伝え」「丁稚奉公」でしか伝え得なかった「設計のノウハウ」も,近年は「3次元のCADとCAEを用いた設計の標準化」が進んだことにより,「設計技術の現地移転」が進め易くなった.

「R&Dの現地移転」により「グローバルで新製品開発能力を拡大」し,同時に日本においては「他が真似できない高い技術の製品開発」を追求しなければならない.「欧米の先輩」を凌駕し,追い上げられる「新興国の後輩」に負けないためには「技術開発力,商品開発力」こそが勝敗の決め手となる.過去30年間の自動車新技術の歴史を振り返ると,新技術を実装した新製品を世の中に出したメーカはドイツと日本だけしかないことに気づく.「CVT(無段変速機)」「ハイブリッド車」「高圧縮比低燃費エンジン」「燃料電池車」などは日本の誇るべき技術である.

継続課題である「安全の向上」「排気ガス浄化,CO2削減」に加えて「自動運転の実現」などの新しい課題も目白押しである.この課題実現のために「新技術開発」と「それを実装した新製品」を生み出し続けること,これこそが日本の自動車メーカが注力すべき方策であると信じている.今後とも,日本国内で「新技術開発」と「魅力商品の開発」を続けるには,日本の強みを際立たせる「仕組み作り」とそれを運用する「人材育成」がカギである.自動車各社がこの努力を続けることは勿論として,機械学会においては,材料力学などの四力分野に代表される「縦串」の技術追求と,本部門の「設計の方法論・仕組み/システム」を論じる「横串」の活動が相乗効果を発揮してこそ「日本の技術の健全的発展」に貢献できると信じている.

「仕組み作り」の面では,「3次元CAD設計」が定着した今,「PLM(Product Lifecycle Management)」「MBD(Model Based Design)とシミュレーション設計」が当面の課題である.これらの使いこなしの巧拙が新技術,新製品を生み出すための「業務効率,アウトプットの質」を大きく左右する.機械学会としては,すぐにこの分野の支援ができないまでも,「産学連携」と「技術者教育」を重要課題と位置づけ,活発な活動を進めて具体的な成果につなげたい.

15・7 バーチャル・エンジニアリング時代の設計

デジタル技術の発達により,設計現場が活用可能な3DCADシステムを用いた設計が1990年代半ばより始まった.3DのCAD Dataをそのまま金型転用出来ることとなり,CAM-CAD連携したものづくりを中心とした3D設計の一般化が進んだ.当初は3D設計というより,3DModelをOutputすることが中心であったため,3DModel作りのイメージが強かった.21世紀に入り,CADとCAEが連携し,ようやくCAD-CAM-CAE連携のModel活用可能な環境となった.この環境確立により,3D設計がスタート時に目指していた設計の初期段階からCAEを駆使した創造設計が始まった.すなわち,バーチャル・エンジニアリング時代がスタートしたと言える.

各ビジネス分野を俯瞰して設計の動きを記述するには設計の範囲も,立ち位置もそれぞれの分野で違うことから,グローバルビジネスの一つである自動車企業の例を中心に説明したい.その自動車会社の一部の例であるが,バーチャル・エンジニアリングに関した情報交換の場が毎年継続的に開催されている.これは,世界の主要な自動車会社Engineering IT推進者が開発&ものづくりを議題に,朝から夜中まで約1週間ホテルに缶詰になり情報交換と方向性をシリアスに議論するClosedな会議が2004年より毎年1回開催されている.ここでは,設計環境も含めたバーチャル・エンジニアリング関連展開での課題を共有し,それらを共通の対応課題としての解決を目的としている.筆者は2004年より最近まで,その場に参加し,議論の結果とEngineering ITの推移を眺めること出来た.その経験も踏まえて,特に,この20年,設計の環境,手法,設計参加者の拡大等大きな変化が見られることから,その変遷と産業界での設計手法の変化について記述する.

1990年代半ばにスタートした3D設計はCAD-CAM-CAE連携環境の充実と3DDataの持つ情報の拡大が進んでいる.これは,ものづくり/CAE解析条件/材料特性/表面性状等の属性情報やマーケット,ユーザーからの情報等製品に関するあらゆる情報やそれらを持つ他DB(Data Base)とのLink情報を3Ddataの中に包含するルールがDe Facto Standardとして,運用が始まっている.そのため,これらの属性情報を持った3DDataの活用範囲は設計,ものづくり現場だけでなく,ユーザー,マーケット,スタイリング分野等への展開活用が拡がり,CAD-CAM-CAE連携と属性情報の活用展開は,従来の設計範囲を超え,製品のライフサイクル全体を包括するまでの大きな拡がりとなった.3DDataと属性情報で仕様検討,成熟,検証,活用とユーザーの活用シーンを検討,実現出来る新たなステージとなった.3DDataの形状のModel活用中心であった1990年代半ばの3D設計スタートをDigital開発第1世代とすると属性情報活用となるVirtual Engineeringは第2世代の始まりと考えられる.

リーマンショックの生じた2008年,3DCADは,全世界規模でWindows OSで活用可能な新しい3DData Formatへ切り替わった.このため,PC-EWSではなく,一般PCで活用可能となり,軽量で,標準化された新しいFormatの3D Dataはいろいろな部品の形状表現だけでなく,その部品,製品を扱う環境も3DDataで表現し,活用範囲が大きく拡大中である.例えば,部品形状だけでなく,道路,地形,交通量/環境等も3DData表現したモデルとして扱うことで,その環境での製品の振る舞い自体をモデルとして表現することも可能となった.これは,例えば,渋滞に入った時に免許取りたての運転ドライバならばどのような振る舞いをするかというような各シーン(状況)でのドライバ特性をモデル化した情報が存在する.いろいろな場面(シーン)での老若男女,いろいろなタイプのドライバ振る舞いを検討した設計が可能となった.これらはシーン(状況)をベースとした開発であり,その状況は設計者から,サプライヤ,ユーザーまでの各シーン(状況)での操作等の振る舞いを理解した開発方法へと成長している.

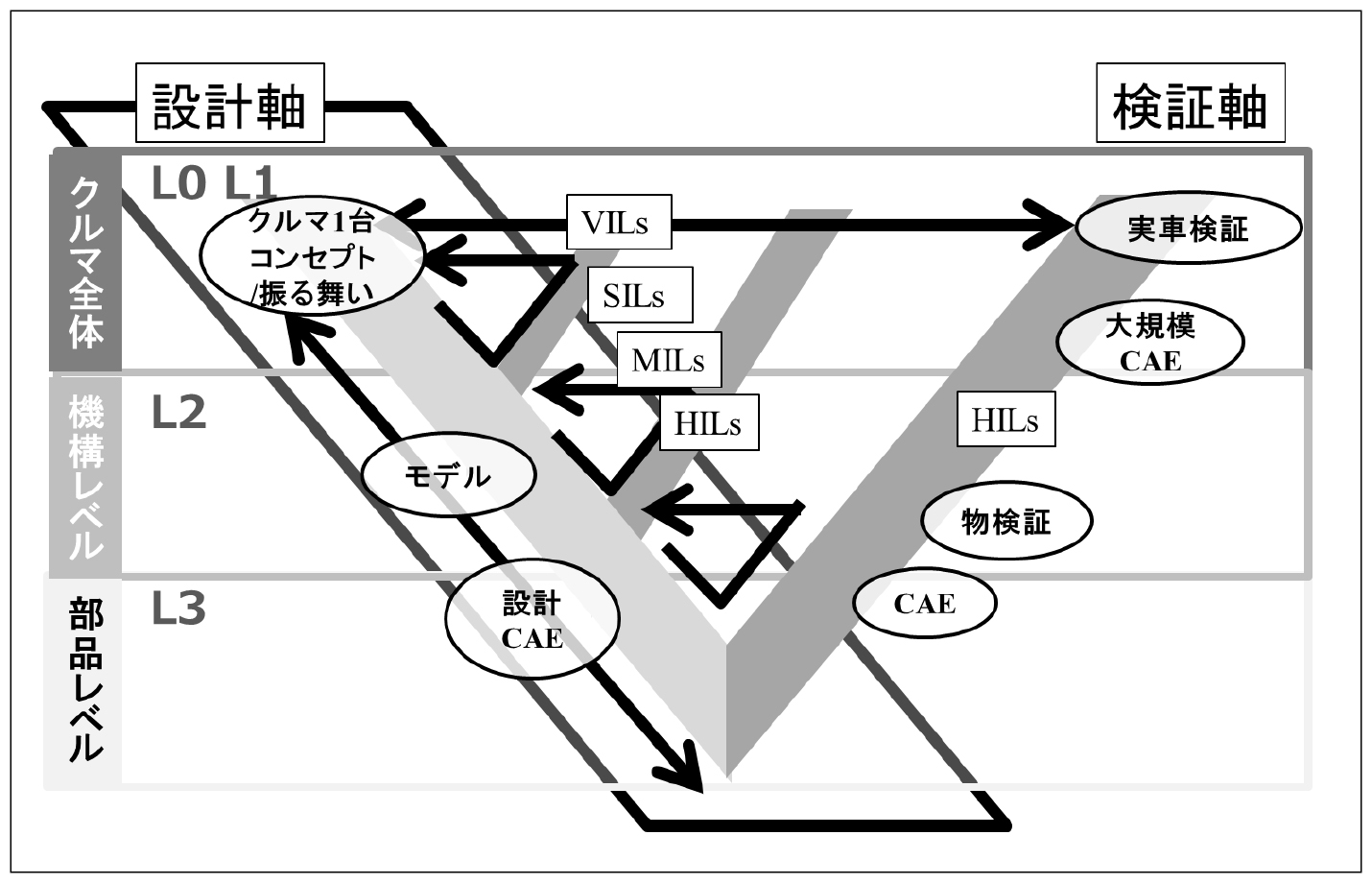

開発フローを例にすると,左側設計軸と右側検証軸の2本の流れをVの字に見立てたVフローの形で説明するとわかり易い.Vの字左側の設計軸上部では製品の活用シーンをベースとして設計要求特性を決める.これは例えば車開発では,複雑多岐な複合シーンでの車の振る舞いを設計の要求特性として,そのシーン毎に考えられるテスト条件/機能要件/評価基準/システム特性/環境タフネス/ロバスト性等の情報を包含するマニューバ注1・モデル(Maneuver Models)と呼ばれるモデルが用いられる.このモデルがその要求特性を正確に次工程へ伝えるため,このマニューバ・モデルがV字フロー左側の設計軸各工程の中で仕様検討と検証を,繰り返すことで各部位/モジュールの各詳細機能仕様が決定される.各シーンで用いられる環境としては道路形状,表面性状,交通流,ドライバ特性(老若男女等地域別)等がデジタル情報として付加される.これがV字フロー開発の基本的な流れである.この左側では,Mils,Sils,Hils注2を用いた小さなV字検証フローが形成され,結果として,検証と振る舞いを制御するロジックとデータが大きなV字フロー左側の設計軸の中だけで熟成と決定が可能となる.また,車1台の振る舞いとしては,Mils,Sils,Hilsを包含した形のVils注3での検証が行われる.このVilsについてはVilsを用いた欧州のVT(Virtual Test)認証を見られた読者も居られると思われる.ここでは詳細の説明は割愛する.

20年前にスタートした3D設計は,地形や交通量等を表現する環境モデル活用で,各シーン毎の製品の振る舞いをきめ細かく仕様検討出来る.それだけでなく,製品を活用するユーザーの振る舞いもきめ細かく考慮した設計開発の考え方と基盤技術も既に活用されている.このようなやり方は,2010年頃より,欧州のOEM/サプライヤ間の仕様熟成の中で一般的になってきており,日本の自動車会社やモジュール供給するサプライヤの一部の設計での対応がすでに始まっている.これはシーンベース開発とよばれ,Virtual Engineeringの進化した第3世代となったと言える.

このように3D設計の技術と普及は大きく拡がっており,図面の代わりとなった情報をもったモデル活用により,ものづくり,制御ロジックも含めた機能仕様構築&検証を行いながら,設計軸だけで仕様熟成が可能となった.日本の大学の全てではないが,いまだに2D図教育を継続しており,実際のグローバルビジネスの中にいる産業界の動きと乖離している事例が多々見られる.3D設計の歴史が創造設計を発展,より押し進めてきており,それが革新的開発手法を見出している今日,産官学の協力の下,早急に活用技術と普及展開,そして,新しい設計手法の教育体制確立の運動推進することを祈念する.

15・5の文献

- [ 1 ]

- 本間日義, ホンダ流のワイガヤのすすめ 大ヒットはいつも偶然のひとことから生まれる, ISBN: 4023314455, 朝日新聞出版,(2015).

- [ 2 ]

- Tom Kelley, The Art of Innovation, ISBN: 0385499841, Crown Business(2001).

- [ 3 ]

- JSME Design & Systems Division News Letter No.25, http://www.jsme.or.jp/dsd/Newsletter/no27/newsLetterNo27_HPBuilder.html,(参照日2016年5月9日).

- [ 4 ]

- JSME Design & Systems Division News Letter No.26, http://www.jsme.or.jp/dsd/Newsletter/no25--/text.htm,(参照日2016年5月9日).

- [ 5 ]

- 鈴木 敬太, 関戸 俊男, 長谷川 眞, 加藤 廣, 行うことによって学ぶ“DIPRO Paper Bicycle モノづくり講座”の成果, 日本機械学会 第22回設計工学・システム部門講演会講演論文集, 1312, 2012.9.26–28,広島.

- [ 6 ]

- 大富浩一, 羽鳥武宏“1DCAEによるものづくりの革新”東芝レビューVol.67 No.7, 2012.07.

上に戻る