������w

������w

���Y�Z�p������

��� �G��

|

�P�D�T�_

�@

�ߔN�C�����e��◬�H�V�X�e�����`�b�v��ɏW�ω��E���������C�����w�����̕��́E�����������čs���������삪�}���ɔ��W���Ă���C�}�C�N�� TAS �i Micro Total Analysis Systems �j�܂��� Lab-on-a-Chip �ƌĂ�Ă��� [1] �D�e��� DNA �`�b�v�C�^���p�N�����o�⑊�ݍ�p���͑��u�C�܂��זE�|�{�`�b�v�Ȃǂ���\�I�ȗ�ł���D�����̔����́C�قڗ�O�Ȃ��n�t�̏�Ԃōs���邽�߁C���̕���ɂ����ĔM���̍H�w���ʂ��������͑傫���D

�@

�}�C�N�� TAS �ɂ����Ĉ����闬�H�E�e��̑�\�I�X�P�[���� 1�`100µm �ł���C���̑�\���C�m���Y���� 10-6 �`102 �͈̔͂���ʓI�ł���D���̗̈�ł́C����͑w���ł���C�����̏ꍇ�͂������������Ȃ��N���[�v����ƂȂ�D���̂悤�ɁC���ʂ���C�m���Y���̉t�̂̐���ɂ����ẮC���t���@�C�\�ʒ��͂̉e���C�d�C��d�w�̉e���C�C�A�̏����ȂǁC�}�N���X�P�[���Ƃ͈�����l�X�Ȗ�肪�����яオ���Ă���D���̒��ŁC�����i���a�j���d�v�ȉۑ�ł���D

�@

�}�N���X�P�[���ɂ����鍬�����i��@�́C������͂����𗘗p����̂���ʓI�ł���D�������C��C�m���Y���̈�ł́C�����͊�{�I�ɕ��q�g�U�݂̂Ɉˑ�����D�}�C�N�����H���ł́C���q�ʂ̏����ȕ����͔�r�I���₭�g�U���邪�C DNA �C�^���p�N���C�זE�ȂǑ傫�ȕ��q�ʂ̕����́C�g�U���I������̂ɖc��Ȏ��Ԃ��������Ă��܂��D���Ƃ��C������C�I���i�g�U�W�� 10-9 [m2/s] �j�� 100µm �̋������g�U����̂ɕK�v�Ȏ��Ԃ͖� 10�b�ł��邪�C 1µm �̋��`�����i�g�U�W�� 10-13[m2/s] �j�̏ꍇ�C 105 �b��v����D

�@

�N���[�v����̗̈�ɂ����č����𑣐i���邽�߂̎�@�Ƃ��āC�J�I�X�����Ƃ����T�O������ [2] �D���̏ꍇ�̃J�I�X�́C��������O�����W���I�Ɍ����Ƃ��C�����̔����ȍ��ق��C���ԂƂƂ��Ɏw���I�ɑ��傷��n�Ƃ��Ē�`�����D�v�f�̈����L���E�܂肽���݂̃��J�j�Y�������݂���n�́C�J�I�X�I�ɂȂ�\��������D

�@

���������ł́C���C�r�[�Y [3] ��p�����זE�̑I�ʁi�\�[�e�B���O�j�V�X�e���̃}�C�N���`�b�v���Ɋւ��錤�����s���Ă���D�זE���̕\�ʂɑ��݂���ŗL�̖��^���p�N���ɓ��ٓI�ɋz������R�̂Ŏ��C�r�[�Y��\�ʏC�����C�l�X�ȍזE�̍����n�t�ƍ�����ƁC���ɂ���ĖړI�̍זE�݂̂��N�P�Ŏ��o�����Ƃ��ł���D���̂Ƃ��C���C�r�[�Y�ƕW�I�זE���悭���a���C�ڐG�m���������邱�Ƃ��C���������ւ̌��ƂȂ�D�{�����ł́C�}�C�N�����H���Ŏ��C�r�[�Y�̉^�����J�I�X�ɓ����C�����悭�h�a���邽�߂̍�����Ɋւ��錤�����s�����D

�Q�D�}�C�N���J�I�X������̃f�U�C��

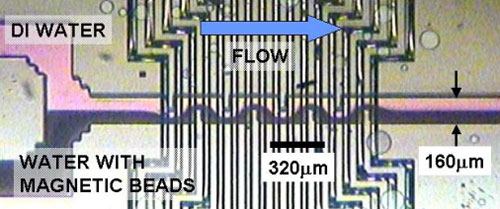

������́CMEMS�Z�p��p���āC�V���R�����Ƀ}�C�N���d�ɌQ�y�у}�C�N�����H���W�ω����Đ��삵���D�d�ɌQ�ɐ���M����^���ĕϓ�����������C���H���̎��C�r�[�Y���h�a����D�}�P�ɁC�f�o�C�X�y�ю��ꔭ�������̖͎��}�������D�ׂ荇���d�ɂ̃y�A�ɂ��ꂼ��Ό���������ɓd����^����ƁC�����̒��S�Ɉ�����������Ɏ��ꂪ��������D�v�Z�ɂ��C500mA�̓d����^�������C�d�ɂ̒��S�t�߂ōő�40�K�E�X���x�̎��E���������邱�Ƃ��m�F�����D���̂Ƃ��C���H���t���Ɋ܂܂�钼�a1µm�C�_���S�ܗL��12wt%�̎��C�r�[�Y��0.3pN�̗͂������C30µm/s�̏I�[���x��������D

�}�P�D���C�r�[�Y�}�C�N��������ɂ����鎥�ꔭ�������̖͎��}�i�f�ʁj�D

�@�}�C�N���d�ɌQ�ɂ���ėn�t���̎������q�𑀍�\�ł��邱�Ƃ��m���߂�ꂽ���C�J�I�X�������������邽�߂ɂ́C����ɗ��H�y�ѓd�Ɍ`��C�܂�����M�����H�v����K�v������D�{�����ł́C�}�Q�Ɏ������֍s���H�y�ѐ����z��d�ɂ��l�Ă����D�}�͍�������1���j�b�g�������Cx�����ɌJ��Ԃ����D�x�N�g���͗��H���̒�푬�x����C1�`4�̉��F�̒����`�͓d�ɂ������D�}�R�ɁC�e�d�ɂɗ^���鐧��M���i�ʑ��V�t�g�M���j�������D�Ⴆ�C�ʑ�(iv)�ł͓d��3�y��4�ɑΌ��d�����������C���H���̎������q�̓R�[�i�[�����̒ᑬ�̈�Ɉ�������i�}�Q�����@�j�D����C�ʑ�(iii)�ł́C�d��2��3�ɓd�����������C�ᑬ�̈�ɑؗ����Ă��闱�q�͍����̈�ɂ��ǂ����i�}�Q�����A�j�D���̂悤�ɁC�d����^����d�ɂ̃y�A�������V�t�g���Ă������Ƃɂ��C�[���I�Ɉ��́E�˗͂�D

�}�Q�D�J�I�X�����̂��߂̎֍s�`��}�C�N�����H�D

�}�R�D�e�d�ɂɗ^���鐧��M���i�ʑ��V�t�g�M���j�D

�@�{��@�ɍœK�Ȑ�����g������ѓd���͂����肷�邽�߁Cone-way coupling�@�ɂ����ł̐��l�V�~�����[�V�������s���C���C�r�[�Y�̗��q�O�Ղ����߂��D���H��H�C1���j�b�g�̒���L�͂��ꂼ��160µm�C320µm�Ƃ��C�o���N���ϗ���V��80µm/s�ɌŒ肵�ĉ�͂��s�����D�}4�ɂ��̌��ʂ̈��������D�}���ԂƐ̒����`�͏���������\���D���͂�^���Ȃ��ꍇ�̓r�[�Y�ɓ����͂����̂̔S���R�݂͂̂ł���C���q�͗����Ɋ��S�Ǐ]���邽�߁C�ԂƐ̃r�[�Y�͍����荇��Ȃ��i�}4a�j�D����C�ʑ��V�t�g�M����^�����ꍇ�i�X�g���[�n����St=H/VT=8.3�j�C�r�[�Y�Q�̈����L���E�܂肽���݂��J��Ԃ��������C�ԂƐ̗��q�Q�͑w��ɏd�Ȃ�C�J�I�X�I�ȃp�^�[�����`������i�}4b�j�D

�}�S�D�֍s���H���̎��C�r�[�Y�̕��z�D (a) ����Ȃ��C (b) �ʑ��V�t�g�M����^�����ꍇ�D

�@���q�Q�̃J�I�X�I�������ʕ]�����邽�߁C���A�v�m�t�w�����v�Z�����D����́C�����̔������ق̎w���I�����x��\���C�����Œ�`�����D

�����ŁC t �͎��Ԃ�\���C | dx (0) | ����� | dx ( t ) | �͎��� 0 ����� t �ɂ�����Q���q�ԋ����ł���D σ�����̒l���Ƃ�C���q�ԋ����� | dx ( t ) |�`| dx (0) |exp( σt ) �ŕ\�����悤�Ɏw���I�ɑ�������D�} 5 �ɁC����M���̎��g���i St �j�ɑ���ő僊�A�v�m�t�w���������D�����Ȏ����͓d���͂�^���Ȃ��ꍇ�̒l�ł��邪�C�Q�����̑w���͔�J�I�X�I�ł��邽�߁C�ق� 0 �ƂȂ�D����C�ʑ��V�t�g�M����^�����ꍇ�C St =8 �̕t�߂� 0.3�`0.4 �̃s�[�N���Ƃ�D���̎��g���̈�ł́C���q�Q���} 4 �Ɏ������悤�ȃJ�I�X�I�����������D���̂Ƃ��C���C�r�[�Y�̍זE�ւ̕t���m�����������邱�Ƃ��V�~�����[�V�����ɂ���Ċm���߂�

[4]

�D

�}�T�D����X�g���[�n�����ɑ��郊�A�v�m�t�w��

�R�D

�}�C�N���f�o�C�X�̕]��

�@�}6�ɁC���ۂɐ��삵���֍s���H�f�o�C�X�̎ʐ^�������D�T�C�Y�͐}2�Ɠ��l�ŁC���H�[��35µm�C�d�ɕ��Ɠd�Ɋԋ����͂Ƃ���40µm�ł���D�}���C���H�̉������ɂ͎������q���܂ޏ������C�㔼���ɂ͉����܂܂Ȃ����������s�ɗ���Ă���D�����ŁC�o���N���ʂ�100nL/min�C�������q�̑̐ϔZ�x��1.7%�ł���D�}�Ɍ�����悤�ɁC���͂ɂ�����Ȃ��ꍇ�́C���q�g�U�͋N���炸�C���q�Q�̋��E�ʂ������Ɏ���܂Ŗ��ĂɊώ@�����D

�ʑ��V�t�g�M����^�����ꍇ�́C�����ߒ��̗l�q�i����j��}7�Ɏ����D������ԁi�d���͂��^������O�j�ł́C���H�̉������ɂ����ė��q���x�������Ȃ��Ă���D�ʑ��V�t�g�M�����^������ƁC���q�Q�͗��H�S��ŌJ��Ԃ������L���E�܂��݂̍�p���C���G�ȃp�^�[�����������a�����D�����ł́C�������q�͗��H�S�̂ɋψ�ɍL����C�ǍD�ȍ�����Ԃ�������l�q���m�F�����D

�}�U�D�V���R�����ɐ��삳�ꂽ�֍s�`�H����у}�C�N���d�ɌQ�D

�@

�摜���q�ǐ����v�iParticle Tracking Velocimetry, PTV�j��p���āC�������q�̉^�����C�V�~�����[�V�������ʂƓ��l�ȃJ�I�X�I�������������Ƃ��m�F���ꂽ[5]�D

�}�V�D�}�C�N�����H���ł̎��C�r�[�Y�̍����̗l�q�i�����F�N���b�N����ƍĐ� 3.5MB�j�D

�S�D������

�@

���C�r�[�Y��p�����Z���\�[�^�[�̊J����ړI�Ƃ��āC�r�[�Y�������悭���a���邽�߂̃}�C�N���������v�E���삵���D�}�C�N���d�ɌQ����ї��H���`�b�v��ɏW�ω����C�d�ɌQ�ɂ���Ĕ�������ϓ�����ɂ���āC���C�r�[�Y�𑀍�\�ł��邱�Ƃ��������D�܂��C�ǍD�ȍ�����Ԃ��������邽�߁C�Q�����̐��l�V�~�����[�V�������s���C�J�I�X���_�Ɋ�Â����V����������@���Ă����D�{��@�́C�d���݂͂̂łȂ��C�Ód�͂�U�d�͂Ȃǂق��̐���O�͂𗘗p�����ꍇ�ɂ����p�\�ł���C�}�C�N�� TAS �A�v���P�[�V�����ɂ����闱�q��̕��q�C�זE�Ȃǂ̔\���I������@�Ƃ��Ĕėp���̍������̂ł���D

�Q�l����

[1] ���{�G���E�C�[�w��G��BME�C�u���W�F�}�C�N�����w�f�o�C�X�͈�Â�i�������邩�H�v�CVol. 15, No. 10, 2001�D

[2] Ottino, J. M., �gThe Kinematics of Mixing: Stretching, Chaos, and Transport,�h Cambridge University Press, 1989.

[3] Sinclair, B., �gTo Bead or Not to Bead: Applications of Magnetic Bead Technology,�h The Scientist 12(13), pp. 17-20, 1998.

[4] ��؍G���C�}�ؐL�p�CHo., C. M.�C�u�������q�𗘗p�����J�I�X�I�}�C�N��������v�C���{�@�B�w��_���W�a�ҁC69B, No. 688, 2003, pp. 2626-2632�D

[5] Suzuki, H., Ho, C. M., Kasagi, N., �gA Chaotic Mixer for Magnetic-Bead Based Micro Cell Sorter,�h J. MicroElectroMechanical Systems, 13(5), 2004, pp. 779-790.

|