22. マイクロ・ナノ工学

22.1 マイクロ・ナノ工学概観

22.2 三次元の微細形状創成技術

22.2.1 概況/22.2.2 樹脂やゲルの3D micro-AM/22.2.3 セラミックスの3D micro-AM/22.2.4 金属の3D micro-AM/22.2.5 材料と加工プロセスの比較

22.3 マイクロ・ナノマテリアル

22.4 マイクロ・ナノ熱流体

22.5 バイオ・医療MEMS

22.6 IoT

22.1 マイクロ・ナノ工学概観

日本政府が掲げる「Society5.0」の実現に不可欠なIoT,ビッグデータ,AI,5Gの活用には,環境,人,機械から種々の情報を精確に取得するセンサ,通信に不可欠な高周波デバイスの実現が不可欠であり,材料技術,微細加工技術がその鍵を握る.また低炭素社会に向けたエネルギー効率,反応効率のさらなる向上には,マイクロさらにはナノスケールでの熱流体制御が要求される.昨今,社会保障費の削減のため予防医療の視点が導入されてきたが,それには日々の状態をモニタリングするためのバイタルセンサが不可欠である.さらに2019年終わりごろからのCOVID-19に対処するためには,迅速なPCR検査,抗体検査が必須であり,バイオMEMSがそのキーテクノロジーとなるであろう.以上いくつかの例を示したが,マイクロ・ナノ工学は基幹技術として,ますます存在感を増していくと考える.マイクロ・ナノ工学分野について,本節でその動向を概観するとともに,三次元の微細形状創成技術,マイクロ・ナノマテリアル,マイクロ・ナノ熱流体,バイオ・医療MEMS,IoTに関して概説する.

産業界においては,2019年にYole Developpementから出されたレポート(1)によれば,RF-MEMSの伸びがすさまじく,モバイル向けFBAR(Film Bulk Acoustic Resonator)技術を保有するBroadcomが2017年に売上トップとなった.今後もRF-MEMSは順調に成長を続けていくと予測されている.自動車ならびにモバイル用加速度センサや,プロジェクタ用DLP,IoT,スマートスピーカにも搭載されるマイクロフォン,自動運転向けの超音波センサ等その他のMEMSも順調な成長を見せるものの,RF-MEMSの伸びとは比較にならない.

マイクロ・ナノ工学分野における代表的な会議について以下紹介する.まず,IEEE MEMS 2019が, IEEE Micro Electro Mechanical Systems Technical Communityが初めて後援となり,2019年1月に韓国ソウルで開催された.長いMEMSの歴史の中で韓国での初開催となった.投稿件数677件,採択は281件で採択率は41%であった.中国が71件,米国が63件,日本が57件と続き,中国が発表件数で初めて一位となった.アジア開催のためかとも思われたが,後述する欧州開催のTransducersでも一位であったため,このトレンドは続くと考えらえる.次に2019年6月にドイツ,ベルリンでTransducers 2019が開催された.1416件の投稿件数があり,採択率は44%とこちらも競争率の高い会議となった.発表件数は655件であったが,うちアジアが337件であり,中国が130件,次に124件の米国,99件の日本,62件のドイツと続いた.日本はこれらの国際会議において,3番手につけており存在感は示せているが,懸念点もある.Transducersの中では,Accelerometers & Gyro, Acoustic Devices, Ultrasonic, RF MEMSという,商業ベースで今後の成長が期待される分野に関する口頭発表セッションがあった(Acoustic Devicesを除きI, IIと各2セッションずつが設けられていた)が,この中で日本からの発表はAccelerometer & Gyroでの1件のみであった.

国内においては,マイクロ・ナノ工学部門主催の第10回マイクロ・ナノ工学シンポジウムが,Future Technologies from Hamamatsuの下で,電気学会主催の第36回「センサ・マイクロマシンと応用システム」シンポジウム,応用物理学会主催の第11回集積化MEMSシンポジウム,ならびに化学とマイクロ・ナノシステム学会主催の第40回研究会と併催された.マイクロ・ナノ工学シンポジウムでは全体基調講演に加え招待講演4件,ポスター発表137件の発表があった.また全体では582件の発表があり,参加者も1000名を超える会となった.ポスター発表が多くあることで,学会の垣根を超えた学術的,人的交流があった.印象としては,やはり上述したような現在商業的に伸びている分野の発表が少なかったが,日本ならではの複数分野を横断した新しい研究,そして産業が生まれることを期待したい.

最後に,COVID-19の人々への健康,また経済的な影響は世界中で極めて深刻である.PCRや抗体検査を迅速に行うキットや,医療従事者の安全を守るための医療機器など,マイクロ・ナノ工学,機械工学が貢献できることは大きい.これまでの基礎研究の成果が迅速に,かつ効果的に活かされることを強く期待する.

〔三木 則尚 慶應義塾大学〕

参考文献

(1)Status of the MEMS Industry 2019, Yole Développement

22.2 三次元の微細形状創成技術

22.2.1 概況

マイクロ・ナノデバイスの高集積化・高機能化において,三次元の微細形状創成技術は重要である.一般的にこれらのデバイスは,リソグラフィ,真空成膜法,エッチングの組み合わせからなる,半導体製造技術を用いて作製されている.一方で近年,3Dプリンタ技術の発展により,微細な付加加工(AM,Additive Manufacturing)が期待されている(1)(2).本節では,材料の点から3D micro-AM技術についてまとめる.

22.2.2 樹脂やゲルの3D micro-AM

樹脂の造形は,三次元積層造形法(3)-(10)とフェムト秒レーザを利用した三次元直接描画法(11)-(14)に分けられる.前者は一般的な3Dプリンタ技術であるSTL(Stereolithography),粉末積層造形法(SLS: Selective Laser Sintering, SLM: Selective Laser Melting),FDM(Fused Deposition Modelling)をそれぞれ微細加工へスケールダウンしたもので,二次元パターンを積層して三次元形状を作製する.STLでは,感光性樹脂や感光性ゲルを層状に充填し,紫外線レーザ等を用いて選択的に硬化する.一層硬化後,更に材料を充填して積層を繰り返す.粉末積層造形法では,樹脂粉末を溶融積層し,三次元形状を形成する.FDMでは,熱可塑性樹脂を溶融してファイバ状に射出し,積層造形を行う.FDMはSTLや粉末積層造形法と比較すると加工精度は劣るが,装置が簡易という利点はある.更に,マイクロからミリメートルオーダのマルチスケールの造形を実現する新たな方法についても報告がなされている(8)(9).例えば,2019年開催の第10回マイクロ・ナノ工学シンポジウムでは,青色レーザを光源とした光ファイバーマイクロ光造形法について報告があった(10).この方法では,光硬化性樹脂に光ファイバを挿入し,走査することによって3D構造を形成する新たな手法であり,今後,バイオ分野をはじめとする応用などが期待されている.

後者のフェムト秒レーザを利用した三次元直接描画法は,従来法の単なるスケールダウンではなく,微細加工に特化したものである.フェムト秒レーザパルスを集光すると焦点近傍の高強度領域のみで,まるで半波長の光を照射したかのような吸収(2光子吸収,TPA: Two Photon Absorption)が生じる.つまり,近赤外フェムト秒レーザパルスを用いると,焦点近傍では紫外光を照射したかのような現象が誘起される.従って,感光性樹脂内部にレーザパルスを集光すると焦点近傍のみが硬化し,走査することによって,積層することなく三次元微細構造を直接描画形成できる.TPAを利用した方法は,強度に依存する吸収特性を利用するため,光の回折限界を超えた高加工分解能を実現している.本手法による3次元造形法は,デバイス作製への利用も進んでおり,3次元神経回路構築のためのハイドロゲルマイクロチャンバの作製など応用研究も盛んである(13).一方で感光性材料の硬化は焦点近傍の高強度領域のみでしか生じないために硬化領域(ボクセルサイズ)が小さく,大きな構造の造形には焦点スポットを長距離走査する必要があるため,時間がかかるという欠点がある.そこで,数十マイクロメートルから数百マイクロメートルスケールのボクセルサイズに増大させた比較的大きな造形を実現する方法として,ベッセルビームを用いるなど,ビーム整形を利用した研究についても報告が増えている(14).

22.2.3 セラミックスの3D micro-AM

近年,セラミックスの3D micro-AMは報告が多い.低融点ガラスの三次元微細造形はFDMを用い,ガラスファイバをCO2レーザにより溶融積層して行われる(15)(16).また,シリカガラスの三次元微細造形も報告されている(17).シリカガラスビーズと光硬化性樹脂の混合原料を,STLによって樹脂を硬化し,形状作製後に1300̊Cで焼結してシリカガラスの三次元微細形状を得る.また,SLSやインクジェットと熱処理を併用し,バイオマテリアルの三次元造形も行われている(18)(19).

一方,TPAを利用した,セラミックスの三次元直接描画法も報告されている.本手法では,感光性樹脂内にシリカナノ粒子を分散させ,TPAによる樹脂の硬化を利用して三次元構造を形成する.熱処理を援用することによって樹脂を除去し,SiCNの三次元造形を行った報告もある(20).感光性ゾル・ゲルレジストを原料とし,TPAによる三次元微細造形後,1400℃程度の熱処理によってZrO2へ相変化させたものも報告されている(21).樹脂の三次元微細造形と同様,TPAを利用すると回折限界以下である数100 nm程度の加工分解能を実現できる.

22.2.4 金属の3D micro-AM

金属の三次元微細造形は,従来の金属積層造形をスケールダウンした方法に近いものとして,液体金属や金属ナノ粒子インクの積層造形法が報告されている.これらをインクジェットによりプリントし,積層することによって三次元形状を造形する.原料として,液体金属ではGaInなど低融点金属(22),金属ナノ粒子インクにおいては,Ag,Au,Cuなどを用いた報告がなされている(23).一方,金属酸化物ナノ粒子インクの還元焼結を利用した三次元積層造形では,還元度を制御した金属Cu・半導体Cu2Oの選択描画も実現している(24).

TPAを利用した三次元直接描画技術は,金属の三次元微細造形にも用いられている.AuやAgイオンを分散させたポリマー内部にTPAを利用してAuやAgを還元析出し,三次元微細構造を直接描画形成できるが,貴金属に限定されている(25)(26).近年はバイオ応用への研究も進んでおり,例えば2019年にはハイドロゲル内部にAu,Agを選択的に析出した報告などもあった(27).

22.2.5 材料と加工プロセスの比較

上記に述べた各種材料における三次元の微細形状創成技術の比較を表2−1にまとめた.それぞれの加工プロセスにおいて利点,欠点があるため,必要な特性に適した方法を選択する必要がある.特に,精度と造形時間はトレード・オフの関係があり,一部ホログラムを用いた一括造形の報告もあるが(27),一般的には,高精度であるほど造形時間が長くなる.3D micro-AM技術は現在も活発に研究がなされており,今後の発展が期待される.

表2-1 各種材料の造形のための3D micro-AM技術

〔溝尻 瑞枝 長岡技術科学大学〕

参考文献

(1)Vaezi, M., Seitz, H., and Yang, S., A review on 3D micro-additive manufacturing technologies, International Journal of Advanced Manufacturing Technology, Vol.67, (2013), pp.1721–1754.

(2)Bhushan, B., and Caspers M., An overview of additive manufacturing (3D printing) for microfabrication, Vol.23, (2017), pp.1117–1124.

(3)Ligon, S. C., Liska, R., Stempfl, J., Gurr, M., and Műlhaupt, R., Polymers for 3D printing and customized additive manufacturing, Chemical Reviews, Vol.117, (2017), pp.10212–10290.

(4)Shephred, J. N. H., Parker S. T., Shephred, R. F., Gillette, M. U., Lewis, J. A., and Nuzzo, R. G., 3D microperiodic hydrogel scaffolds for robust neuronal cultures, Advanced Functional Materials, Vol.21, (2011), pp.47–54.

(5)http://www.3dsystems.com/

(6)Gibson, I. and Rosen D. W., Additive manufacturing technologies, Springer, New York.

(7)Woodfield, T. B. F., Malda, J., Wijin, J. D., Péters, F., Riesle, J., and Blitterswijk, C. A. V., Design of porous scaffolds for cartilage tissue engineering using a three-dimensional fiber-deposition technique, Biomaterials, Vol.25, (2004), pp.4149–4161.

(8)Ibi T., Komada E., Furukawa T., and Maruo S., Multi-scale multi-depth lithography using optical fibers for microfluidics applications, Microfluids and Nanofluidics, Vol. 22 Issue 6, (2018), art.no.69.

(9)Kozaki, S., Moritoki, Y., Furukawa, T., Akieda, H., Kageyama, T., Fukuda, J., and Maruo S., Additive Manufacturing of Micromanipulator Mounted on a Glass Capillary for Biological Applications, Micromachines, Vol.11. Issue2, (2020), art.no.174.

(10)藤本 隼太,古川 太一,丸尾 昭二,光ファイバーマイクロ光造形法によるマイクロピラーアレイの作製,第10回マイクロ・ナノ工学シンポジウム,20pm3-PN2-12.

DOI; 10.1299/jsmemnm.2019.10.20pm3PN212

(11)Maruo, S., Nakamura, O., and Kawata, S., Three-dimensional microfabrication with two-photon-absorbed photopolymerization, Optics Letters, Vol.22, Issue2, (1997), pp.132–134.

(12)Kawata, S., Sun. B. H., Tanaka, T., and Takada, K., Finer features for functional microdevices, Nature, Vol.412, (2001), pp.697–698.

(13)加藤 丈達,根岸-加藤みどり,尾上弘晃,二光子励起光造形による3次元神経回路構築のためのハイドロゲルマイクロチャンバ,第10回マイクロ・ナノ工学シンポジウム,20am2-PN3-05.

DOI: 10.1299/jsmemnm.2019.10.20am2PN305

(14)Manousidaki, M, Papazoglou, D. G., Farsari, M., and Tzortzakis, S., Long-scale multiphoton polymerization voxel

growth investigation using engineered Bessel beams, Optical Materials Express, Vol.9, No.7, (2019), pp.2823–2845.

(15)Luo, J., Pan, H., and Kinzel, E. C., Additive manufacturing of glass, Journal of Manufacturing Science and Engineering, Vol.136, Issue6, (2004), art.no.061024.

(16)Witzendorff, P. von, Pohl, L., Suttman, O., Heinrich, P., Heinrich, A., Zander, J., Bragard, H., and Kaierles, S., Additive manufacturing of glass: CO2-Laser glass deposition printing, Procedia CIRP, Vol.74, (2018), pp.272–275.

(17)Kotz, F., Arnold, K., Bauer, W., Schild, D., Keller, N., Sachsenheimer, K., Nargang, T. M., Pichter, C., Helmer, D., and Rapp, E. B., Three-dimensional printing of transparent fused silica glass, Nature, Vol.544, (2017), pp.337–339.

(18)Shirazi, S. F. S., Gharehkhani, S., Mehrali, M., Yarmand, H., Metselaar, H. S. C., Kadri, N. A., and Osman, N. A. A., A review on powder-based additive manufacturing for tissue engineering: selective laser sintering and inkjet 3D printing, Science and Technology of Advanced Materials, Vol.16, (2015), art.no.033502.

(19)Elsayed, H., Picicco, M., Dasan, A., Kraxner, J., Galusek, D., and Bernardo, E., Glass powders and reactive silicone binder: Interactions and application toadditive manufacturing of bioactive glass-ceramic scaffolds, Ceramics International, Vol.45, (2019), pp.13740–13746.

(20)Pham, T. A., Kim, D. –P., Lim, T. –W., Park, S. –Hu, Yang, D. –Y., and Lee, K. –S., Three-dimensional SiCN ceramic microstructures via nano-stereolithography of inorganic polymer photoresists, Advanced Functional Materials, Vol.16, (2006), pp.1235–1241.

(21)Gailevičius, D., Padolskytė, V., Mikoliūnaitė, L., Šakirzanovas, S., Juodkazis, S., and Malinauskas, M., Additive-manufacturing of 3D glass-ceramics down to nanoscale resolution, Nanoscale Horizons, Vol.4, (2019) pp. 647–651.

(22)Ladd, C., So, J. H., and Dickey, M. D., 3D printing of free standing liquid metal microstructures, Advanced Materials, Vol.25, (2013), pp.5081–5085.

(23)An, B. W., Kim, K., Lee, H., Kim, S. –Y., Shim, Y., Lee, D. –Y., Song, J. Y., and Park, J. –U., High‐Resolution Printing of 3D Structures Using an Electrohydrodynamic Inkjet with Multiple Functional Inks, Advanced Materials, Vol.27, (2015), pp.4322–4328.

(24)Arakane, S., Mizoshiri, M., Sakurai, J., Hata, S., Direct writing of three-dimensional Cu-based thermal flow sensors using femtosecond laser-induced reduction of CuO nanoparticles, Journal of Micromechanics and Microengineering, Vol.27, (2017), art.no.055013.

(25)Tanaka, T., Ishikawa, A., Kawata, S., Two-photon-induced reduction of metal ions for fabricating three-dimensional electrically conductive metallic microstructure, Applied Physics Letters, Vol.88, (2006), art.no.081107.

(26)Maruo, S., and Saeki, T., Femtosecond laser direct writing of metallic microstructures by photoreduction of silver nitrate in a polymer matrix, Optics Express, Vol.16, Issue 2, (2008), 1174–1179.

(27)Machida, M., Niidome, T., Onoe, H., Heisterkamp, A., and Terakawa, M., Spatially-targeted laser fabrication of multimetal microstructures inside a hydrogel, Optics Express, Vol.27, No.10, (2019), 14657.

(28)Manousidaki, M, Papazoglou, D, G, Farsari, M, and, Tzortzakis, S., 3D holographic light shaping for advanced multiphoton polymerization, Optics Letters, Vol.45, No.1, (2020), pp.85–88.

22.3 マイクロ・ナノマテリアル

マイクロ・ナノマテリアルに関する研究開発動向を把握するため,第10回マイクロ・ナノ工学シンポジウムにおける①マテリアル作製とプロセス技術,②マテリアルの特性評価,③マテリアルを活用したシステムの構築,に関する話題を取り上げる.

マテリアル作製とプロセス技術について,エンジュらは単層カーボンナノチューブとグラフェンを含浸したラバー膜を試作し,その熱弾性冷却効果を調査している(1).板井と尾上は分岐血管組織としての利用が期待できる多連結コラーゲンゲルチューブを提案している(2).小林らは炭素繊維含有樹脂のマイクロ光造形について(3),濱野と鈴木は微粒子の自己組織化を利用したマイクロ部品の作製について報告している(4).古川らは青色レーザーを用いた導電性金属パターンの直接描画法を(5),Khanらは仮設支持柱構造を用いた水晶振動子の微細加工方法を提案している(6).川名と岩瀬は金属ナノ粒子の電界トラップを用いた配線の自己修復について検討している(7).また燈明は「マイクロ・ナノ材料の接合・改質・評価」について講演した (8).

マテリアルの特性評価について,力学的特性に関し,別府らはバンドル構造カーボンナノチューブの引張強度を(9),北村らはAl合金膜のき裂発生に伴う結晶構造の変化について報告している(10).DoとOhashiは一次繊毛のヤング率に及ぼすひずみ速度の影響を報告している(11).また澄川は「マイクロ金属の引張圧縮疲労」について講演した(12).電気的特性に関して,大塚からはチタン基板上のアルミナ絶縁膜の絶縁性を評価している(13).細野らはエラストマ基板に印刷した配線の繰り返し引張変形に伴う電気抵抗変化を(14),古志らは布上印刷配線の引張変形に伴う抵抗変化について報告している(15).また内田らは生細胞の加工と計測に有用な機能化AFMプローブを開発している(16).

マテリアルを活用したシステムの構築について,肥土と岩瀬は折り紙放熱フィンを有するフレキシブル熱電発電デバイスを(17),関と高尻は単層カーボンナノチューブを添加した熱電薄膜の空気安定性について報告している(18).飯田らは摩擦発電デバイスの表面に微細構造を形成することで発電効率が向上することを報告している(19).泉崎らはフレキシブル基板を折り畳むことで多層マイクロコイルを作製することに成功している(20).また太田は「機能性液体を用いたLiquid-state electronics」について講演した(21).

対象となるマリテリアルが金属,ガラス,高分子など,多岐にわたっており,特に環境発電デバイスやフレキシブルデバイスが盛んに開発されていることがわかる.

〔燈明 泰成 東北大学〕

参考文献

(1)エンジュ ジラス, サマット カイル ファズリ, グィン ヴァン トゥアン, 小野崇人, 熱弾性冷却のためのカーボンナノ材料, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN2-11.

DOI: 10.1299/jsmemnm.2019.10.20am2PN211

(2)板井駿, 尾上弘晃, 分岐欠陥組織の構築のための多連結コラーゲンチューブ, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-29.

DOI: 10.1299/jsmemnm.2019.10.19am3PN329

(3)小林拓登, 孫尽一, 古川太一, 高橋拓実, 多々見純一, 丸尾昭二, 磁場配向制御を用いた炭素繊維含有樹脂のマイクロ光造形, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN2-15.

DOI: 10.1299/jsmemnm.2019.10.20am2PN215

(4)濱野凌, 鈴木宏明, W/O界面を用いたテンプレートによるマイクロ部品の自己組織化, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19pm5-PN3-48.

DOI: 10.1299/jsmemnm.2019.10.19pm5PN348

(5)古川太一, 小森拓真, 飯島志行, 丸尾昭二, 青色レーザーを用いた導電性金属パターンの直接描画法, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20pm3-PN3-48.

DOI: 10.1299/jsmemnm.2019.10.20pm3PN348

(6)Khan, M. J., Tsukamoto, T., Farisi, M. S. A., and Tanaka, S., Fabrication method of micromachined quartz glass resonator using temporal Au supporting structures, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19pm5-PN3-42.

DOI: 10.1299/jsmemnm.2019.10.19pm5PN342

(7)川名洋平, 岩瀬英治, 金属ナノ粒子の電界トラップを用いた厚い銅配線の自己修復の検討, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20pm3-PN3-36.

DOI: 10.1299/jsmemnm.2019.10.20pm3PN336

(8)Tohmyoh, H., Ishihara, M., Ikuta, K., and Watanabe, T., On the Correlation between the Curvature of the Human Eyelash and Its Geometrical Features, Acta Biomaterialia, Vol.76 (2018), pp.108-115.

(9)別府幸, 福井章人, 高倉章, 西原大志, 宮内雄平, 伊丹健一郎, 生津資大, バンドル構造カーボンナノチューブの強度, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20pm3-PN2-02.

DOI: 10.1299/jsmemnm.2019.10.20pm3PN202

(10)北村遼太郎, 西脇剛, 生津資大, Al薄膜へのSEM内応力印加と結晶構造解析, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 21pm1-PN3-01.

DOI: 10.1299/jsmemnm.2019.10.21pm1PN301

(11)Do, T.-D. and Ohashi, T., Investigation of Cellular Mechanotransduction Mechanism: Mechanical Properties of Primary Cilia, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 21pm1-PN3-09.

DOI: 10.1299/jsmemnm.2019.10.21pm1PN309

(12)Sumigawa, T., Uegaki, S., Yukishita, T., Arai, S., Takahashi, Y., and Kitamura, T., FE-SEM In Situ Observation of Damage Evolution in Tension-Compression Fatigue of Micro-Sized Single-Crystal Copper, Materials Science and Engineering A, Vol.764 (2019), 138218.

(13)大塚善久, 韓剛, 安部隆, 寒川雅之, チタンMEMSのためのアルミナ絶縁層の評価, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-11.

DOI: 10.1299/jsmemnm.2019.10.19am3PN311

(14)細野雄太, 渡辺輝, 井上雅博, 機械的特性の異なるエラストマ基板に印刷形成したストレッチャブル配線の電気的および機械的特性評価, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 21pm1-PN3-05.

DOI: 10.1299/jsmemnm.2019.10.21pm1PN305

(15)古志知也, 野村健一, 古田学, 伸縮変形下における布状印刷配線の抵抗変化メカニズム, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN3-23.

DOI: 10.1299/jsmemnm.2019.10.20am2PN323

(16)内田和孝, 筒井舜平, 手島(石井)美穂, 林照剛, 永井萌土, 柴田隆行, 機能化AFMプローブを応用した生細胞のナノ加工・計測技術の開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN3-09.

DOI: 10.1299/jsmemnm.2019.10.20am2PN309

(17)肥土百絵, 岩瀬英治, フレキシブル熱電発電デバイスのための折り紙放熱フィンの形状の検討, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-7.

DOI: 10.1299/jsmemnm.2019.10.19am3PN307

(18)関侑平, 高尻雅之, 製造法の異なる単層カーボンナノチューブに界面活性剤を添加した熱誘起n型熱電薄膜, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN3-19.

DOI: 10.1299/jsmemnm.2019.10.20am2PN319

(19)飯田泰基, 柳田幸祐, 鈴木孝明, 接触界面に着目したPDMSベース摩擦発電デバイスの開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-41.

DOI: 10.1299/jsmemnm.2019.10.19am3PN341

(20)泉崎友彦, 堀正峻, 土肥徹次, フレキシブル基板と3次元治具を用いた低寄生容量な折り畳みマイクロコイル, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN3-11.

DOI: 10.1299/jsmemnm.2019.10.20am2PN311

(21)Gao, W., Ota, H., Kiriya, D., Takei, K., and Javey, A., Flexible Electronics toward Wearable Sensing, Accounts of Chemical Research, Vol.52 (2019), pp.523-533.

22.4 マイクロ・ナノ熱流体

マイクロ・ナノスケールの熱流動現象は,マクロスケールの熱流動現象とは異なった様相を示すため, 連続体理論とは異なった考え方や解析手法が求められる. また,この現象はスケール間でも多岐にわたり, それらを計算・実験する手法もそのスケール毎に細分化されている. 近年のデバイス加工技術やナノ材料製造技術の発達により, このようなマイクロ・ナノスケールの熱流動現象は半導体や電池, バイオ機器, マイクロセンサの分野など多方面に見られ, 今後もよりこれらの現象に対する知見が求められる. また, 解析技術の発達により, 今まで解析が不可能であった現象の理解がこの学問分野で進むことが予想され, 今後も幅広い研究の展開が予想される.

2019年度に開催された, 日本機械学会が関連する国内の講演会とそれぞれの講演会のマイクロ・ナノ熱流体工学関連のセッションで発表された件数としては, 日本機械学会2019年度年次大会(21件), 第10回マイクロ・ナノ工学シンポジウム(20件), 日本流体力学会年会2019(31件), 第33回数値流体力学シンポジウム(13件), 第56回日本伝熱シンポジウム(39件), 第39回熱物性シンポジウム(18件)などがある. 具体的なトピックとしては, カーボンナノチューブやグラフェンの熱輸送およびフォノン解析(1)-(3), ナノスケール水滴の輸送・蒸発・凝縮現象(4)-(6), ポリマーの熱輸送の分子論的メカニズムの解明(7)(8), 燃料電池・二次電池内部の物質輸送特性の解明(9)(10), ナノトライボロジー(11)(12), マイクロ・ミニチャネル内部の流動現象および蒸発・凝縮現象(13)(14), 半導体成膜プロセスの反応動力学シミュレーション(15)などが見られる. また, これらのセッションに限らず他の様々なセッションにおいても, その分野で必要となるマイクロ・ナノスケールの流動現象の解析が実験・計算の両面から行われており, マイクロ・ナノ熱流体は工学的に必要不可欠な学問分野となってきた感がある. 近年では全般的に流体工学よりも熱工学の分野においてマイクロ・ナノ熱流動現象の研究が盛んなようである.

日本機械学会が関連する国外の講演会としては, 7th International Symposium on Micro and Nano Technology(Qingdao, China), ASME-JSME-KSME Joint Fluids Engineering Cenference 2019 (San Francisco, USA), 30th International Symposium on Transport Phenomena (Quang Ninh, Vietnam), the 2nd Pacific Rim Thermal Engineering Conference(Hawaii, USA), 4th Thermal and Fluids Engineering Conference(Las Vegas, USA)などがある. 内容としては基礎的なナノスケール熱流動現象の解析に関するものが多いが, 一部では解析法や計測法についての深い議論や実験と計算との整合性についての議論もなされており, 今後の学術の発展へとつながっている感がある.

今後の計測機器やスーパーコンピューターの発達により, マイクロ・ナノ熱流体の分野は基礎的な解析から, 半導体, エネルギー, 医療関連の分野への展開が加速するだけでなく, 「熱流体」のみにとどまらず, 高分子や複合材などの「材料」分野との連成が展開されることが期待されている. また, シミュレーションの結果と実験結果とのスケール的な意味での直接比較も可能となっており, より一層の現象の理解と計算解析技術の発達および精度の向上が期待できる. これにより現在までに明らかにされていなかった現象のより一層の理解が進み, 学術的にも飛躍的に成長するとともに, 産業にも広く応用される分野にさらに成長することを期待したい.

〔徳増 崇 東北大学〕

参考文献

(1)村上大巧, 荒井隼人, 鄭永嘉, 銭洋, 井ノ上泰輝, 項栄, 千足昇平, 丸山茂夫, “ヘテロ多層ナノチューブの合成と転写”, 第56回日本伝熱シンポジウム講演予稿集 (2019), E114.

(2)ゾロツキヒナ タチアナ, 野田雪絵, “グラフェンナノリボンで調べた過渡速度分散関係におけるフォノンエネルギー再分布の動力学”, 第56回日本伝熱シンポジウム講演予稿集 (2019), E121.

(3)大西正人, 只野央将, 常行真司, 塩見淳一郎, “クラスレート化合物の熱輸送特性におけるフォノンの非調和効果”, 第56回日本伝熱シンポジウム講演予稿集 (2019), E123.

(4)今井宏樹, 松本浩史, 堀琢磨, 吉本勇太, 高木周, 杵淵郁也, “分散低減型モンテカルロ法による多孔体表面からの蒸発の解析”, 第56回日本伝熱シンポジウム講演予稿集 (2019), E111.

(5)黄晙浩, 柳田浩佑, 坂本数貴, 徐偉倫, 片岡祥, 遠藤明, 大宮司啓文, “親水性ナノ細孔における水の吸着・移動現象”, 第56回日本伝熱シンポジウム講演予稿集 (2019), H131.

(6)小田浩太郎, 山口康隆, スルブリス ドナタス, “OH終端されたシリカ表面の水の濡れに関する分子動力学解析”, 第56回日本伝熱シンポジウム講演予稿集 (2019), H132.

(7)菊川豪太, 森田修匠, 塩見淳一郎, 小原拓, “熱流束スペクトル分解による自己組織化単分子膜の熱伝導特性に関する分子動力学解析”, 第56回日本伝熱シンポジウム講演予稿集 (2019), H231.

(8)川越吉晃, スルブリス ドナタス, 菊川豪太, 小原 拓, “多分散ポリマーの熱伝導特性に関する分子動力学解析”, 第56回日本伝熱シンポジウム講演予稿集 (2019), H232.

(9)中島光輝,馬渕拓哉,徳増崇, “全固体リチウムイオン電池における高分子系電解質中のLiイオン輸送特性に関する分子論的解析”, 第33回数値流体力学シンポジウム講演予稿集 (2019), F04-3.

(10)小林光一,馬渕拓哉,井上元,徳増崇, “ナノスケール構造を考慮したPEFC触媒層内輸送・反応現象”, 第33回数値流体力学シンポジウム講演予稿集 (2019), F04-4.

(11)梶並信彦,松本充弘, “高分子ブラシ系のナノトライボロジー”, 第33回数値流体力学シンポジウム講演予稿集 (2019), F03-1.

(12)大賀春輝,大森健史,山口康隆, “Langevin方程式に基づく固液摩擦係数の算出方法の適用範囲に関する分子動力学解析”, 第33回数値流体力学シンポジウム講演予稿集 (2019), F03-3.

(13)土井謙太郎,福田敬志,川野聡恭, “ナノ流路を用いたCoulter 原理による一粒子の電気計測と可視化”, 日本機械学会2019年度年次大会講演予稿集 (2019), J05402.

DOI: 10.1299/jsmemecj.2019.J05402

(14)カイルディン キルザム,諏訪聖太郎,小林大祐,畑弘敬,小野直樹, “ミニチャネル流れにおける構造不規則性を考慮した多孔質の内部の熱流動数値シミュレーション”, 日本機械学会2019年度年次大会講演予稿集 (2019), J05409P18.

(15)上根直也,馬渕拓哉,財津優,安原重雄,徳増崇, “反応性力場を用いたSi 成膜プロセスの分子動力学解析”, 日本機械学会2019年度年次大会講演予稿集 (2019), J05411.

DOI: 10.1299/jsmemecj.2019.J05411

22.5 バイオ・医療MEMS

2019年度のマイクロ・ナノ工学シンポジウムにおいては昨年度と同様に30~40%程度がバイオ・医療MEMSに関するトピックを発表していた.そのうち,バイオ分野への応用としては,分岐血管組織を形成可能な多連結コラーゲンチューブ構築法(1)や紐状培養組織構築法(2)などの組織構築技術,細胞へのせん断力負荷可能なマイクロ流体デバイス(3)(4)に代表される細胞刺激技術,ラミニンのマイクロパターニング(5)やアガロースマイクロチャンバ(6)による培養環境制御技術,細胞間を介した物質移動を評価可能なデバイス(7)や1細胞のRNAに関する電気泳動解析デバイス(8),誘電詠動を用いた正常細胞と癌細胞の判別デバイス(9)などの細胞評価技術,が発表されていた.いずれの技術もここ5年程度で急速に技術革新が起きている領域であり,細胞から組織などを「つくる」ところから細胞の機能や動態を「はかる」ところまで幅広くMEMS技術が応用されている.2019年度では,バイオとMEMSという融合領域に機械学習などの情報処理技術やスマートフォンアプリなどの情報端末技術を更に組み合わせた研究発表もいくつか見られた.今後も異分野技術を積極的に取り入れることで機能性や実用性の高いシステムが創出されていくことが期待される.

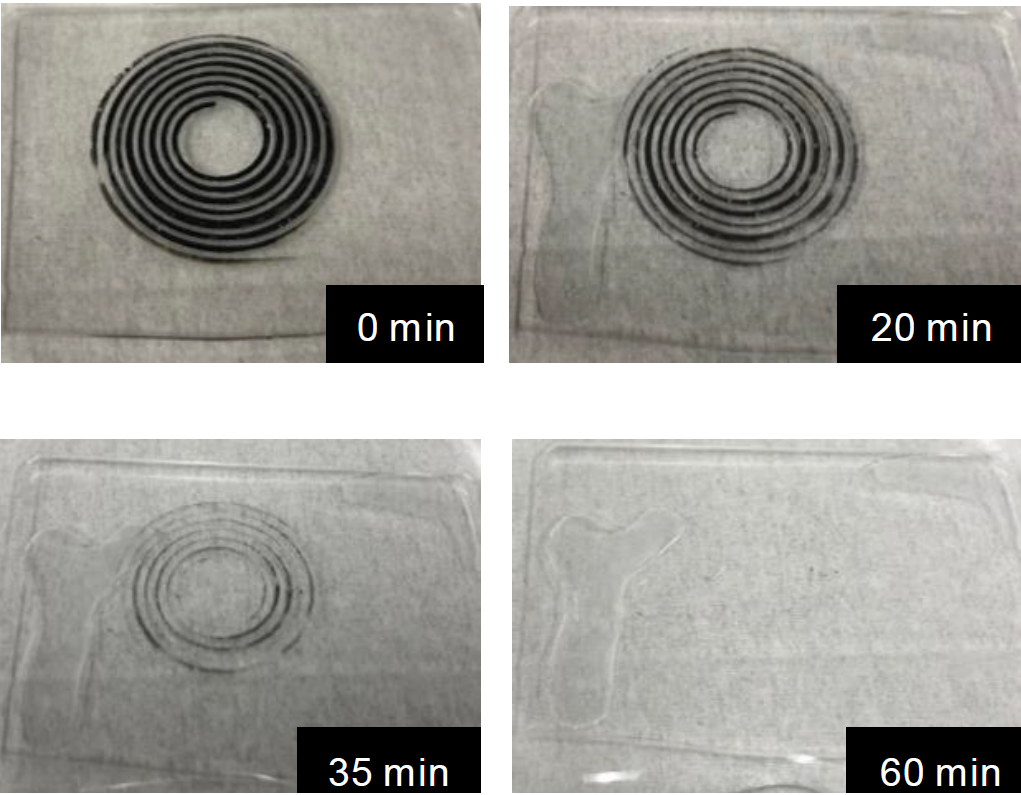

医療分野への応用技術では,電界誘起気泡を用いた血栓除去法(10)や小型の人工内耳デバイス(11)などの治療技術,折り畳み可能なMRI用マイクロコイル(12)などの診断技術,体内で消化可能なセンサとしての利用が期待される生分解性有機電気デバイス(13)(図5-1)やバイタルサインを計測可能なウェアラブルセンサ(14)(図5-2)といったヘルスケアデバイス技術についての報告があった.

2018度までと同じく引き続き,治療技術や診断技術において実用化に向けた取り組みが進んでいるのに加えて,近年求められている病気の予防や健康管理に資するヘルスケアデバイスにMEMS技術が展開される研究が2019年度はいくつも見られた.今後も医療の様々な分野にてMEMS技術が応用されていくことが期待される.また,細胞などの生体材料を組み込んだバイオハイブリッドデバイスとして,嗅覚受容体発現細胞を用いた無線匂いセンサ(15)やDNAアプタマーを利用した比色センサ(16)などのバイオハイブリッドセンサやアクトミオシンフィラメントを用いたソフトアクチュエータ(17)が提案されていた.年々バイオハイブリッド技術は高まりを見せており,今後の更なる発展および実用化への展開が期待される.

MEMS2020といった国際会議でもバイオ・医療MEMSの研究報告が活発になされていた.MEMS2020ではウェアラブルデバイスの研究報告が多数行われており,将来的なヘルスケアデバイス技術へ展開していくことが考えられる.例えば,自己修復可能なハイドロゲル型フレキシブルセンサが提案されていた(18).このように自己修復特性に代表される付加価値をセンサに付加していくことで,急速にヘルスケアデバイス技術が実用化されていくものと考えられる.

図5-1 生分解性有機電気デバイス(13)

図5-2 新生児のバイタルサインを計測可能なウェアラブルセンサ(14)

〔森本 雄矢 東京大学〕

参考文献

(1)板井駿, 尾上弘晃, 分岐血管組織の構築のための多連結コラーゲンチューブ, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-29.

DOI: 10.1299/jsmemnm.2019.10.19am3PN329

(2)髙倉直輝, 太田裕貴, 小松鉄平, 倉科佑太, 岡野ジェイムス洋尚,尾上弘晃,X線イメージングに用いる細胞含有ハイドロゲルマイクロファイバ, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019),20am2-PN3-01.

DOI: 10.1299/jsmemnm.2019.10.20am2PN301

(3)植田啓太, 萩原健, 平井義和, 近藤純平, 井上正宏, 土屋智由, 亀井謙一郎, 田畑修, がんの転移におけるせん断応力の役割の解明に向けたマイクロ流体デバイスの開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-21.

DOI: 10.1299/jsmemnm.2019.10.19am3PN321

(4)森本雄矢, 長田翔伍, 島亜衣, 三浦重徳, 竹内昌治, マイクロ流路を用いた模擬血管壁への流体せん断応力負荷, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN3-07.

DOI: 10.1299/jsmemnm.2019.10.20am2PN307

(5)仲摩綾香, 安田隆, SiN多孔膜上での単一ニューロン培養を目指した細胞外マトリックスのマイクロパターニング, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-25.

DOI: 10.1299/jsmemnm.2019.10.19am3PN325

(6)加藤丈達, 根岸みどり, 尾上弘晃,二光子励起光造形による3次元神経回路構築のためのハイドロゲルマイクロチャンバの作製, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am3-PN2-05.

DOI: 10.1299/jsmemnm.2019.10.20am3PN205

(7)中野正義, 佐久間大地, 須永史子, 津金麻実子, 鈴木宏明, タイトジャンクションを介した細胞間輸送アッセイ用マイクロデバイス, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19pm5-PN3-26.

DOI: 10.1299/jsmemnm.2019.10.19pm5PN326

(8)土田新, 横川隆司, 新宅博文, 1細胞解析のためのオンチップ電気泳動システムの開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20pm3-PN2-06.

DOI: 10.1299/jsmemnm.2019.10.20pm3PN206

(9)宮田昌悟, 尾島雄太, 誘電泳動力に基づいた健常皮膚由来細胞とがん細胞の判別技術, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 21pm1-PN3-11.

DOI: 10.1299/jsmemnm.2019.10.21pm1PN311

(10)市川啓太, 住本芽衣, 王英泰, 森泉康裕, 山西陽子, 眼内血栓直接除去法の確立へ向けた電界誘起気泡デバイスの開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-27.

DOI: 10.1299/jsmemnm.2019.10.19am3PN327

(11)山崎嘉己, 土井謙太郎, 川野聡恭, in vivo性能評価に適した動物実験用MEMS人工内耳デバイスの開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19pm5-PN3-28.

DOI: 10.1299/jsmemnm.2019.10.19pm5PN328

(12)泉崎友彦, 堀正峻, 土肥徹次, フレキシブル基板と3次元冶具を用いた低寄生容量な折り畳みマイクロコイル, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN3-11.

DOI: 10.1299/jsmemnm.2019.10.20am2PN311

(13)稲見文香, 井山瑛里加, 板井駿, 尾上 弘晃, 生分解性材料を用いた有機電気デバイス, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-39.

DOI: 10.1299/jsmemnm.2019.10.19am3PN339

(14)稲森剛, 磯田豊, 嘉本海大, 魚住梓, 伊藤秀一, 太田裕貴, 新生児向けウェアラブルマルチバイタルモニターの作製, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19pm5-PN3-24.

DOI: 10.1299/jsmemnm.2019.10.19pm5PN324

(15)大岸憲人,平田優介, 澤山淳, 竹内昌治, 嗅覚受容体発現細胞を用いた無線匂いセンサの開発, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-19.

DOI: 10.1299/jsmemnm.2019.10.19am3PN319

(16)林知希, 瀧ノ上正浩, 吉田光輝, 土谷澪, 尾上弘晃, 再使用可能な比色バイオセンサのためのDNAアプタマー架橋構造色ゲル, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 19am3-PN3-23.

DOI: 10.1299/jsmemnm.2019.10.19am3PN323

(17)河野賢志郎, 瓦脩生, 平塚祐一,尾上弘晃, コラーゲンゲルチューブ内でのアクトミオシン組織の構築, 日本機械学会第10回マイクロ・ナノ工学シンポジウム講演論文集 (2019), 20am2-PN2-15.

DOI: 10.1299/jsmemnm.2019.10.20am2PN215

(18)Yu Long, Peisheng He, Fanping Sui, Liwei Lin, JELLYFISH-LIKE HYDROGELS FOR TRANSPARENT, SELF-HEALINGAND ULTRA-STRECHABILE SENSORS AND ACTUATORS, Proc. of MEMS2020 (2020), pp. 172 – 175.

22.6 IoT

IoT(Internet of Things)とは,モノ同士がインターネットを介して接続され,お互いに通信しあい情報を共有し,制御しあう概念を示す.このIoTが1999年に提唱されてから,約20年になる2019年には本格的に,その概念が実現しつつある.まさに2018年以降からはIoT本格化の過渡期にある.今後,IoTは更に発展し,2022年~2025年には年間約一兆個のセンサが出荷されるとされている.このような多数のセンサに囲まれた社会はTrillion sensor universeと呼ばれている.今後は,このセンサにおける”ムーアの法則”に従って社会が推移していくものと考えらえる.本論では,2019年,2020年初期に発表されたIoTを支えるセンサ技術,電源及び通信に関して論じる.

産業としては2021年の東京オリンピックに向けて5G(第5世代移動通信システム)の本格的な運用が始まった.大手キャリアの提供が始まり,今年から一般に向けた使用が開始される.5Gの特徴は,①1 G/s/chの高速度,②1 ms以下の超低遅延,③10万ch/100 m平方の多数同時接続である.今後,ウェアラブル端末において,これだけの高速通信が必要となるかは不明であるが特筆すべきは超低遅延と多数同時接続である.1 ms以下の超低遅延が実現されれば,世界中での同時セッション等エンターテインメント分野でのIoTの利用ができる.通信技術が整いつつある中,今後IoTの真の意味での開発が進むと考えられる.

デバイス開発に関しては近年,フレキシブルを超えたストレッチャブル(伸縮可能)なデバイスの開発が進んでいる(1).特に,近年はセンサ部分のみが伸縮可能であったが徐々にシステム全体が伸縮可能なデバイスが展開されている(2).特に問題となる課題は変形によるトランジスタ部分のノイズある.スタンフォードのZhenan Bao教授は有機トランジスタと基盤を最適化することでストレッチャブルなセンシングアレイを実現している(2).またノースウエスタン大学のJohn Rogers教授のグループは,新生児のバイタル検出のためのウェアラブルデバイスを提案している(3).注目すべきことは,今まで薄く・軽くをテーマとしてきたウェアラブルデバイスの研究(4)がよりロバストなウェアラブルデバイスの研究にシフトしている.つまり,社会実装を考えた時に,薄さ・軽さと使い勝手・ロバスト性とのバランスが重要視されてきている.同グループはRFID(Radio frequency identifier)を用いた新生児センサを前年度に報告している(5).このシステムは保育器に設置された非接触給電技術を用いてデバイスに給電するという技術である.ただ,実際の医療現場で先進ウェアラブルデバイスを使用する上で非接触給電のような不安定さを有するデバイスは実用において,不向きである.今後は各用途に応じたデバイス設計が求められるであろう.

もう一点,現段階における最大の課題であり多くの研究者が注目していることは,上述のように電力の問題である.方法として,一つはリチウムバッテリのように何らかの方法で給電・蓄電する機構を実装すること(6),もう一つは常時給電する技術である.後者に関しては,RFID(5),太陽電池(7),摩擦帯電型ナノ発電機(TENG: Triboelectric nanogenerator)(8)などが存在する.RFIDに関しては,ここ数年で大きく発展した技術であり,数多の論文が報告されている.これらデバイスの目標としてtransmitterとreceiverの距離を更に伸ばすこと及び常時電磁波を浴びることが無害であることを一般に証明・納得させることが社会実装のカギとなると考えらえる.東京大学の染谷教授のグループは超薄膜上に太陽電池を開発することに成功している(7).太陽電池に関して設置場所の問題もさることながら現行の最大効率である25%のエネルギー効率をどこまで向上することができるかが課題であろう.最後の一つががTENGである.動きながら使用されることが多いウェアラブルデバイスにおいて有望な技術の一つである(8).今後更に最適な構造やマテリアル設計を行うことで発電効率を向上することができるのではないかと考えられる.

以上のように,早急な社会実装が期待されるIoT技術は今後も社会の注目技術の一つとして開発がすすめられるであろう.

〔太田 裕貴 横浜国立大学〕

参考文献

(1)T. Kozaki, S. Saito, Y. Otsuki et al., Liquid-State Optoelectronics Using Liquid Metal.Advanced Electronic Materials,1901135, (2020)

(2)F. Molina-Lopez, T. Z. Gao, U. Kraft et al., Inkjet-printed stretchable and low voltage synaptic transistor array. Nature Communications Vol. 10, No. 2676, (2019)

(3)H. U. Chung, A. Y. Rwei, A. Hourlier-Fargette et al., Skin-interfaced biosensors for advanced wireless physiological monitoring in neonatal and pediatric intensive-care units. Nature Medicine, Vol. 26, (2020)pp. 418-429.

(4)M. Sugiyama, T. Uemura, M. Kondo et al., An ultraflexible organic differential amplifier for recording electrocardiograms. Nature Electronics, Vol. 2, (2019), pp.351-360

(5)H. U. Chung, R. H. Kim, J. Y. Lee et al., Binodal, wireless epidermal electronic systems with in-sensor analytics for neonatal intensive care. Vol. 363, No. 6430, Science(2019)

(6)J. Lopez, D. G. Mackanic, Y. Cui et al., Designing polymers for advanced

battery chemistries. Nature Reviews Materials, Vol. 4,(2019)pp. 312–330

(7)Z. Jiang, F. Wang, K. Fukuda et al. Highly efficient organic photovoltaics with enhanced stability through the formation of doping-induced stable interfaces. P. N. A. S., Vol. 117, No. 12, pp. 6391-639

(8)C. Chen, H. Guo, L. Chen et al., Direct Current Fabric Triboelectric Nanogenerator for Biomotion Energy Harvesting. ACS Nano, (in press)