技術のみちのり

アイディアの具現化が生んだモータ革命! 三菱電機(株)

技術のみちのり ー日本機械学会賞受賞技術の開発物語ー

2018年度学会賞(技術)

「高効率と低騒音を両立した換気扇用誘導モータの開発」 三菱電機(株)

換気扇用誘導モータのリニューアル

三菱電機(株)の中津川製作所では、換気扇などの空調設備を製造している。これまで5~10年おきに製品やモータのモデルチェンジを行っているのだが、その際にどんな工夫ができるかが、技術者にとって設計提案のチャンスとなる。

2007年頃、先端技術総合研究所や中津川製作所、コンポーネント製造技術センターなどの技術者たちが集まり、新型換気扇用の安価な誘導モータを開発するため、設計コンセプトを話し合った。

モータの総電力量は国内消費電力の1/2以上を占めるので、モータの高効率化は必須課題だ。また、住宅内で使用される換気扇のモータ音はごく小さな音でも耳障りになるため、低騒音化も非常に重要だ。だが困ったことに、高効率化と低騒音化はトレードオフの関係にある。効率を良くするには、ロータとステータ間の隙間を狭めて、電流を下げる方法が効果的だ。しかし、それによって、ステータとロータの軸ずれによる偏心量(「ステータの中心軸」から「ロータの回転中心軸」までの距離)が増えるため、高調波が大きくなって振動騒音が増大してしまうのだ。

つまりは偏心量がゼロになれば、高効率化と低騒音化は両立できる。偏心を完全にゼロにするのは事実上困難であり、特に安価な量産品で実現するのは非常に困難だ。以前から、なんとか偏心を低減させようと、部品の加工精度や組み立て精度の向上に取り組んできたが、この方法はすでに限界に達している。新たな視点で新手法を切り開かなければならないのだ。

偏心検出方法の模索

開発する新手法は、巻線で偏心量を計測しながら組み立て、偏心がほぼゼロのモータを量産するという斬新なものに決まった。このアイディアを考案したのは、振動・騒音関係担当の吉桑だ。吉桑は1997年頃から、モータの偏心量の変化に対する振動の大きさを測定する実験装置を手作りしていた。この時、モータの巻線をセンサとして、偏心量を測る方法を編み出していたのだ。

偏心検出方法を構築するため、まず巻線数が等しいモータで検討した。対称位置にある巻線(例えばx方向の巻線X1とX2)を直列に接続して、その両端に電圧を印加した。偏心がゼロ状態での巻線端子電圧値を基準とすると、各巻線の端子電圧は偏心率に比例して変化することがわかった。この時、90°ずれた方向に設置している巻線(例えば、y方向の巻線Y1とY2)の端子電圧は変化しない(図1)。したがって、各巻線の端子電圧を測定すれば、高精度に偏心が推定できるのだ。

(a) 巻線の電圧印加方法

(b) 巻線の端子電圧と偏心率の関係

図1 偏心計測方法

次に巻線数が異なるモータを検討した。巻線数が多い巻線の方向に偏心した場合は図1と同様の結果になった。しかし、巻線数が少ない巻線の方向に偏心した場合は、巻線相互作用の影響で、巻線数が多い巻線の端子電圧も変化した。ということは、x方向とy方向の巻線に別々に通電して、それぞれの方向の偏心を検出しなければならない。この方法だと、偏心推定に時間がかかりすぎて、量産ラインに導入できない。

そこで、x方向の巻線とy方向の巻線に異なる周波数の電圧を印加し、その周波数成分を検出することで、巻線相互作用の影響を受けずに、x方向とy方向の偏心を同時に推定するという測定方法を見つけ出した。こうして0.1秒という短時間で、高精度の偏心推定ができるようになり、モータ製造工程への導入が決まった。

偏心ほぼゼロ実現へ

今回は量産前に模擬設備を作り、それを用いた実機検証に多くの時間を割いた。必要な測定精度と測定速度を備えた市販の装置がなかったので、製造技術担当の宮本が新たに開発した。

製造技術担当の水谷が特に難しかったと語っているのが、モータ製造の最後の工程となるフレームとブラケットの固定方法だ(図2)。溶接場所決めに頭を悩まし、溶接時にずれないように試行錯誤しながら実験を繰り返し行い、モータ軸を中心として120°ごとの3カ所に、YAGレーザーで同時に溶接することに決めた。

図2 モータのフレームとブラケットの溶接部

こうして2010年に、これらの技術をタクトタイム(製品1個を作る時間)約7.5秒の製造ラインに導入。偏心量が1µm以下のモータの量産化を成し遂げた。

従来のモータで駆動時に発生していた電磁騒音は、開発したモータではほとんど発生せず、騒音の大幅な低減に成功した(図3)。また、偏心をほぼゼロにする目的を達成したため、ロータとステータ間の隙間を従来の1/2(0.3㎜を0.15㎜に)に短縮して、高効率化を実現した。

(a) 開発したモータ (b) 従来のモータ

図3 騒音低減効果

ねじり加工でロータの損失低減

一方、効率を上げるため、巻線密度を向上する方法も工夫した。分割したステータに集中的に巻線を巻き、さらに構造を工夫した絶縁部材を挿入する方式を開発し、巻線の全長を従来の1/2に短縮したのだ(図4)。

(a) 開発したモータ

(b) 従来のモータ

図4 ステータの構造

さらに2012年頃からは、ロータの損失低減に取りかかった。実は、周長(コイル1周の長さ)を短くするために、磁極に巻線を集中的に巻くと、振動騒音や損失の基となる高調波が大きくなる。電気設計担当の米谷たちがロータで発生する損失を調べてみると、この高調波によって起こる、ロータコア(回転子鉄心)とアルミが短絡することで発生する誘導電流による損失が主な要因だとわかったのだ。

ロータコアとアルミを剥離するにはどうすれば良いか。熱を加えて、アルミと鉄の膨張係数の違いで分離するという方法があるが、熱をさますのに時間がかかってしまうし、熱でシャフトが変色・変形する懸念がある。

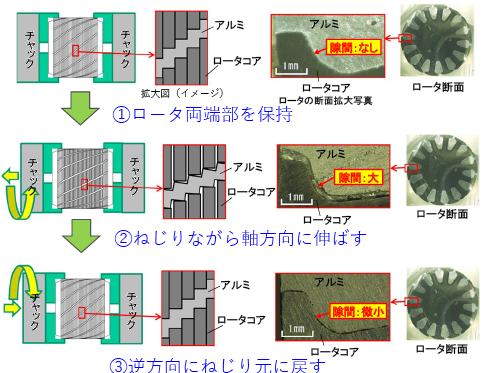

設計担当の亀山たちがいろいろ試したが、どれもうまくいかなかった。その中で、中津川製作所の若手技術者から「ねじって元に戻す」という独創的なアイディアが出てきた。ロータは元々ねじりながら積み重ねて積層構造を作っているので、ねじるのは理にかなっているという。真ん中をいかにして確実に剥がすかが重要で、「ねじり戻し」はそれを短時間で行える効果的な方法だったのだ。

しかし装置作りは困難を極めた。ねじる場所を増やすため、外側をつかむのだが、すべってしまう。強度を心配する声が上がったが、ねじった後の疲労試験や寿命テストを何度も行い、問題のないことを確かめた。

こうして開発したねじり加工(図5)により、ロータ内の損失は大幅に削減。2014年頃から、量産がスタートした。

図5 ねじり加工によるロータコアとアルミの絶縁方法

物作りは自分たちの手で

これらの技術は、現在、年間生産台数が約120万台規模のモータ量産ラインに適用されている。出来上がった誘導モータは、従来のモータと比べて、効率は3%向上し、体積は同等効率のモータと比較すると、62%削減した。この技術は他分野のモータにも展開可能なため、世界中の電力消費削減に貢献できる。

発想を実現するまでの道のりは険しいものだが、チームが一丸となり、量産設備も自分たちで作った。物作りは自分たちの手で行うというパワーが、多くの壁を打ち破り、成功に導いたのだ。開発は厳しいが、得るものは大きい。技術者自身を成長させ、さらなる高みを目指す力を養うのだから。

(取材・文 山田 ふしぎ)

受賞者の方々(左から亀山さん、水谷さん、吉桑さん、米谷さん、宮本さん)

受賞者の方々(左から亀山さん、水谷さん、吉桑さん、米谷さん、宮本さん)

キーワード:技術のみちのり

表紙の説明:1931 年に米国のブラットフォード社で製造されたベルト掛け段車式普通旋盤の主軸台の換え歯 車装置部分である。当時は、段車の 付いた主軸端に小歯車を装着し、1、2段減速し、その都度、換え歯車表 を見て歯車を掛け替えて、送り速度 やねじのピッチを換え作業した。

表紙写真 北原一宏

撮影地協力 日本工業大学 工業技術博物館